来源:知识自动化(zhishibai)

作者:林雪萍

物联网智库 转载

数字化转型,正在成为最具吸引力的大讲堂,所有的企业家都在争相恐后登台发表自己的战略。而工业4.0,这一五六年前红遍天的企业战略,则似乎被人抛弃了。但这种冷落,其实只是一个假象。德国本土的工业4.0工作组正在低调而稳步的推进地基的建设。本文由知识自动化(zhishibai)授权转载,原文标题为《林雪萍 | 统治世界的机器 工业4.0屠龙刀即将完成?》数字化转型,正在成为最具吸引力的大讲堂,所有的企业家都在争相恐后登台发表自己的战略。而工业4.0,这一五六年前红遍天的企业战略,则似乎被人抛弃了。

但这种冷落,其实只是一个假象。德国本土的工业4.0工作组正在低调而稳步的推进地基的建设。

美国以PLM为基础的数字孪生概念,已经以各种方式被广泛演绎,光彩照人的时候,德国则采用稳扎稳打的方式,从设备入手,围绕着机器的互联互通而做足功课。但对比其他国家产业界的调门,德国工业4.0工作组则一直像是地下工兵,意欲打通地下隧道的工程奇迹往往无人问津。工业4.0工作组已经推动7年的资产管理壳AAS(Asset Administration Shell)——一种将世界折叠在一个螺壳里的艺术,正在露出健壮的轮廓,就像是雕塑家即将塑形的思考者雕像。管理壳,简单说就是给一台机器,或者一只机械手,更小的如一个轴承,建立一个数字身份证。德国人把这个看成数字孪生的一种等价物。这意味着,每台机器都将穿上可通讯的盔甲,就像《博物馆奇妙夜》的晚上,所有的物体,全部复活。管理壳激活了它们,数字化工业世界里的沙盘,正在紧锣密鼓推演之中。

工业4.0屠龙刀,即将炼成。

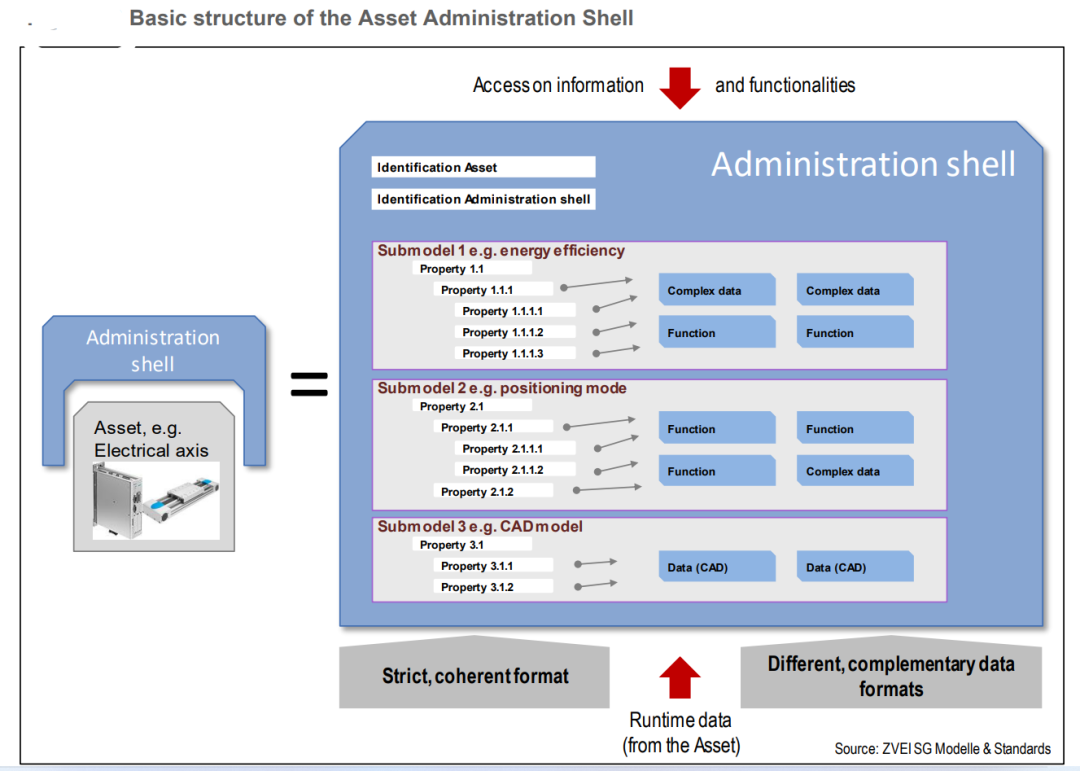

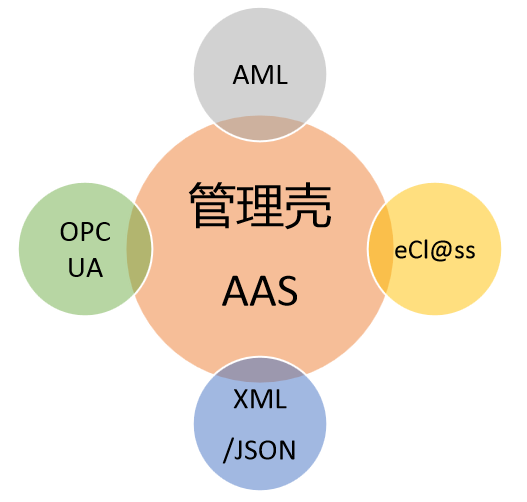

这就是工业4.0所要追逐的目标。无论是产品设计研发,还是工艺,或者生产运行,和智能产品,全部用一套数据流,从头走到尾。这个一开始就令人惊叹的野心,正在走向可能性。管理壳,就是这个野心的宇宙爆炸起点,从这里看过去,一切宇宙的时间和空间都是从这里膨胀出去的。资产管理壳AAS可以理解为工业4.0模型标准体系的总称,它由若干套子模型标准和一套总体模型规范形成。这些子模型,就是构建数字模型体系的树根,而它们也绝非空穴来风,都是选自各自领域中最具代表性的标准,然后进行适配性改造。管理壳,正在为每一个部件,建立详细的画像;还要配上通讯协议。实际上,它是正在为未来所有的机器互联、互操作做好准备。但管理壳,远远比一个数字马甲要复杂。它并非只是给机器穿上一件数字外衣。设想一下没有万维网的时代。图片、word、表格都已经广泛存在。但它们如何共享?它只能你传给我传给它,非常有限的传播。于是网页出现了,它采用HTML格式,可以将表格、图片、文本等资源,通过一系列网址(URI)获取。所有的人,只要打开这个网页,就可以看到同样的内容——准确无误地再现。可以将管理壳理解成一个网址,在这上面,电机、机器人、机床,或者物料,都被网络化、资源化了,从而可以在管理壳上,自由浏览和下载。如果说互联网是为人们共享网页而生,那么管理壳就是为机器建立共享主页而生。有了管理壳,机器之间将可以轻松地完成通讯。

作为出口大国,德国深知与全球贸易接轨的必要性。因此德国开发了eCl@ss分类系统。它采用了面向对象的设计理念,可以组合出具有唯一性的产品类别、关键字代码和产品描述。这也是目前唯一通过ISO/IEC标准认证的产品分类格式。

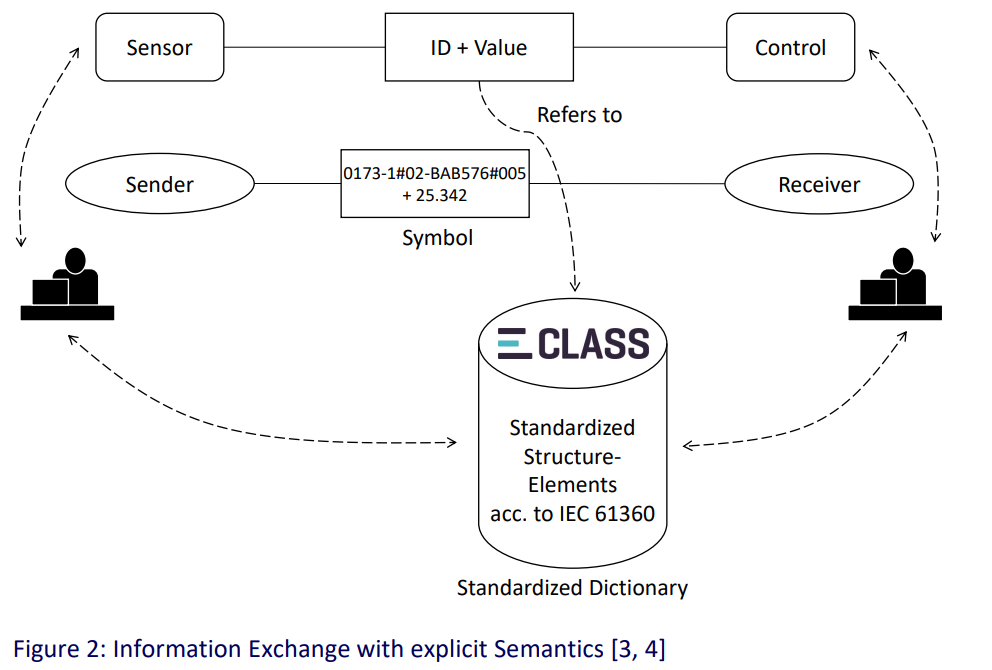

作为供应商和客户之间信息交换的标准,eCl@ss采用了四级目录结构,关键字涉及到12000个术语。它包含了大约3.8万种产品分类和1.6万种产品标签,基本上囊括了目前所有在使用的产品和服务。eCl@ss目前逐渐在工业、商业、食品和服务等领域被广泛使用。尤其是在德系汽车工业中,大部分零部件产品基本都使用eCl@ss分类系统来进行管理和采购。eCl@ss简化了在电子商务领域内的产品数据应用,使得从供应链一开始的采购,订货到最终结算的所有流程中均有一致性的产品电子规范。有着如此庞大的连接能力,这意味物料、机器已经建立起天然的联系。那么如何让eCl@ss的颗粒度足够精细,以至于可以达到相互通讯的地步?eCl@ss就像是一个工业词典,让资产管理壳AAS找到了产品分类依据。它应用广泛,为管理壳的各种模型提供了一致性的语义标签。所有人的用语,都需要到《新华字典》里找出来,于是大家说法一致。凡是《新华字典》里没有,都是火星语。工厂里不接受火星语。eCl@ss就是工厂里的新华字典。图2 eClass形成了规范的语义

于是,德国工业4.0平台,跟德国电气协会ZVEI,以及eCl@ss标准组织通力合作,使eCl@ss用户可以将其中的要素,快速标准化,形成资产管理外壳身上的一段胎记,或者一块基因片段。它会自我表达,自己是谁。eCl@ss作为采购环节中最常用的分类,终于可以发挥更大的作用。eClass就是一个文件,但没有搜索能力。也没有上网能力。一个图片如果不被嵌入到HTML中,那就无法通过3W被查找到。同理,借助AAS的网络化能力,第三方用户或系统,就能通过网络查找到相应的eCl@ss资源供。同时,随着工业4.0计划的推动下,eCl@ss开始进入到工艺设计系统(如AutomationML)以及自动化系统中(如OPC UA):在工艺设计阶段,eCl@ss可作为机床加工件/仓储自动化货柜的规格数据输入,而在自动化系统中,eCl@ss则可为机器人/质检系统提供一系列产品空间相关的数据。AAS,激活了eCl@ss的能力。不过,它们基本上是同一拨成员,一起推动工业4.0的企业推手。

如何用工程数据,描述一个工厂?如何将两条皮带之间的距离,告诉打算从中间闯过的AGV小车?六个机器人协同工作时,如何记录它在空间中的轨迹,不至于相互碰撞?

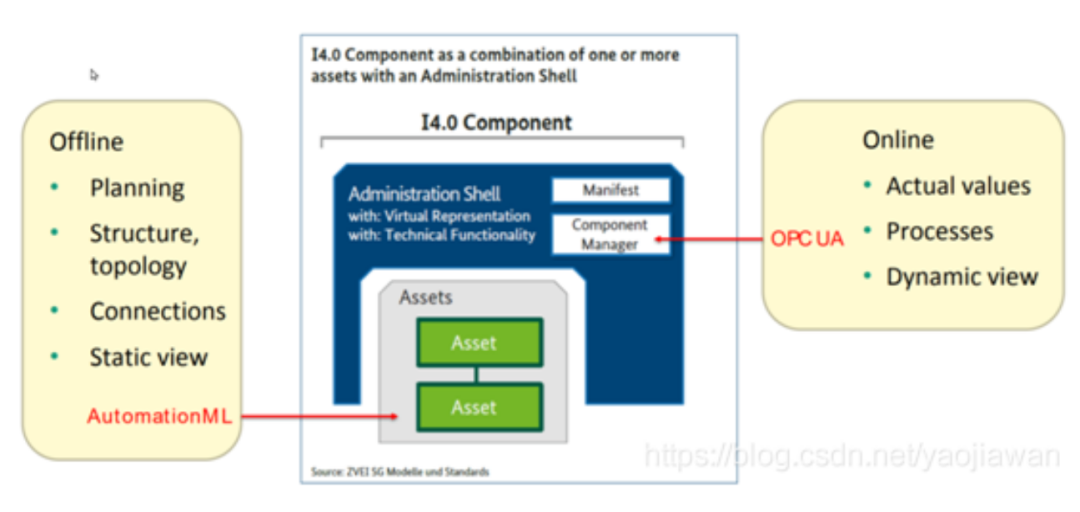

这意味着,在生产线上,需要有一种语言,描述工厂里的空间关系、控制逻辑。AutomationML语言(Automation Markup Language),正是这种面向工厂对象的语言。它可以用形式化的描述方式,将工厂里面锅碗瓢盆的琐碎,从产品、物料、装备或者加工过程,全部描绘出来。AutomationML也可以理解成一种构建工厂三维地图的语言,它可以将一个工厂或者产线,进行数字化重构。在这种语言的描述下,真实的工厂,通过语言的传递变成了一个虚拟工厂。当然这只是一个模型。而大量仿真、计算软件,就可以在这个模型上开始启动,各自操起家伙,驱动不同的锅碗瓢盆。作为一种基于XML的描述语言,无论是管道工程、电气设计、PLC编程、机器人编程等,都可以加入进去。实际上,AutomationML就是要解决的是这些不同工程要素之间的信息标准化,如机器人、AGV等对象之间的信息交换策略。简单说,AutomationML就是语言,一种图形化、低代码的建模语言,建模方便,它是自动化系统参数的输入。图3 离线与在线的综合

现在,管理壳AAS,已经将它集成在内,从而为AAS确立未来调用时候的相互逻辑关系。这其中AutomationML可以兼容3D模型,这一点非常重要。在设计、仿真等环节,存在大量3D 模型的格式。这些CAD一般是以中立性的STEP或者IGES格式,也有西门子所管控的JT格式。但是要将这些模型,变成工厂的描述方案,则还需要一种标准。作为3D立体几何模型的XML描述方案,最早源自索尼游戏开发的CollaDA格式,被AutomationML所采纳。实际上在机器人调用几何空间和动态轨迹的时候,就是采用了CollaDA格式。还有另外一种软件,正在进入这个阵地。那就是计算机辅助制造软件CAM软件。它正在从有限的数控机床,快速进入机器人行业,从而改变机器人现场示教编程的低效。在很多场合,一台机器人在现场等待编程的时间,能够占到90%以上。这意味着一台机器人90%的时间都在睡觉。而这种示教机器人的惰性,正在被CAM的离线编程逐步所取代。既然CAM能够完成机器人的路径规划,如果进一步拓展,它当然可以继续指挥AGV车、指挥物料的行走,再加上它最擅长的机床,那么它会更好地对产线设备进行路径协同。这个时候,它就不再像以前那样只输出G代码供机床使用;而是可以借助AutomationML语言,输出XML格式,从而真正建立产线上各台机器行动轨迹的大仿真。管理壳,正在跟CAM/CAPP等工艺设计软件,建立更多的连接。这是属于管理壳的巨大胜利。也使得数字化车间,将发生更大的软件驱动的景象。

当现场设备需要协作时,它们应该采用何种通讯协议与工程建模方法?如何实现二者的可识别性,进而完成工业互联网最重要的属性:互操作。OPC UA就是抱着这样的雄心而出现。它不仅统一了通讯协议框架,而且也使得各个设备有着相同的信息模型。

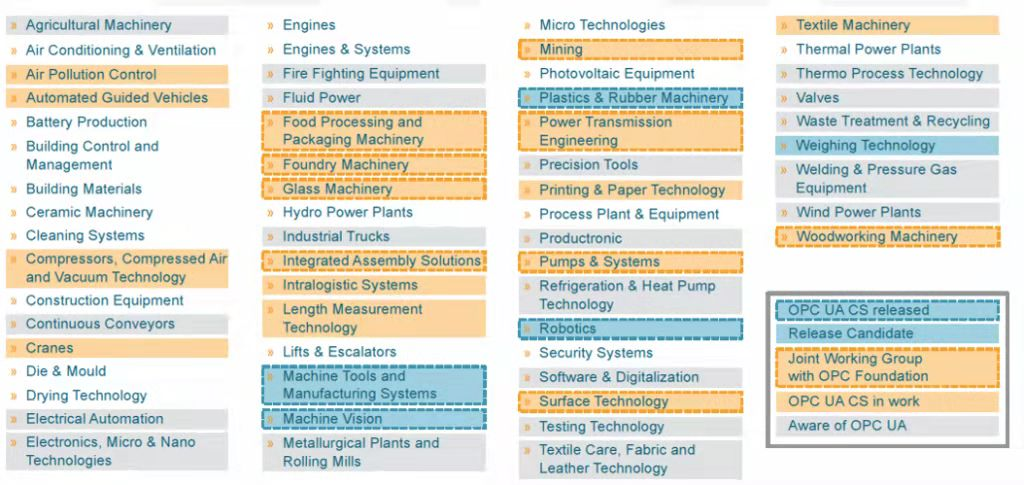

OPC UA天生是一种软件化思维,这其中就包含了标准化、简单化等原则。这跟设备现场OT界的私有化、多样性、非标是完全不一样的。可以说,工厂里各个设备都可以看成自有江湖的侠客,相互不通气,每台设备说的都是江湖黑话。而OPC UA则致力于将标准化,引入到设备层。OPC UA的引入,可以有效支持语义互操作,它可以承载各种语义模型,而且提供了强大的通讯协议接口。如果说AutomationML提供了描述工厂对象的描述语言,那么OPC UA就是一种基于对象的协同框架。在装备及产线层面,已有众多系统对OPC UA模型与通讯接口进行了支持,其中包括离散行业的机器人、机床、3D打印机等;在流程与能源行业,多家DCS系统支持OPC UA通讯协议及信息模型。同时,随着机器/产线与工艺设计、计划系统的深度融合,OPC UA也在积极地制定与AutomationML(工艺设计格式)、ISA 95(生产运营系统)相兼容的配套规范。可以看到OPC UA已在近几年取得了不错的成绩,它正在顽强地向下渗透,刺进黑暗的设备黑盒子。在此过程中,德国机械设备制造学会VDMA给予了大力的支持,它在有计划地将各种机械设备分门别类地进行信息建模指南。

VDMA,为这些类别都做了OPC UA的模型。工程设备、自动化设备,都变成规范化的设备模型。相当于可以这些规范,可以做系统集成和功能调整。如读卡器RFID,设定有几个指令。开始扫描、一直扫描(是否有RFID靠近)等。而机器视觉,则有拍照、旋转、放大、缩小等指令,全部规范化。这些指令,都可以自由拖拽。这意味着,一个现场技术工人,就可以简单使用复杂设备,给机器编程。原来很复杂的自动化开发工作,就可以傻瓜化。想一想,操作大疆无人机的时候,只需要拖拽,就可以实现一系列飞行运动。OPC UA的信息建模,就是为了使得“编程平民化”。当人们抱怨年轻人不肯下工厂的时候,却从来未曾想过这些工厂陈旧的操作界面会吓跑年轻人。这些设备操作的理念,基本是一百多年留下来的遗产。这期间,机械化、自动化和信息化,不断更新,但劳动者都需要做出各种复杂的动作才能应付。而未来的车间,一定都是界面化操作。这才是迎接90后成为工厂主力的最好礼物。这些云原生的数字居民,一开始就是一个“屏生活”的时代:他们只学会了使用指尖来敲打键盘或者触摸显示屏。只有工厂里重现“屏操作”这样的颠覆性工作场景,年轻人才能真正下得车间。这意味着蓝领、白领的工作界限正在模糊,操作人员就是编程人员,编程人员就在现场。没有足够的底层信息建模,调整工艺的难度和工作量是不可想象的,人们不得不返回办公桌去操作计算机。但这样的时代,终将过去。当我们满心欢喜地迎接数字化工厂的时候,千万不要忘记迎接云原生的数字居民也进入了工厂。一台机器、一个工厂被操作的界面至关重要,它只属于指尖操作。

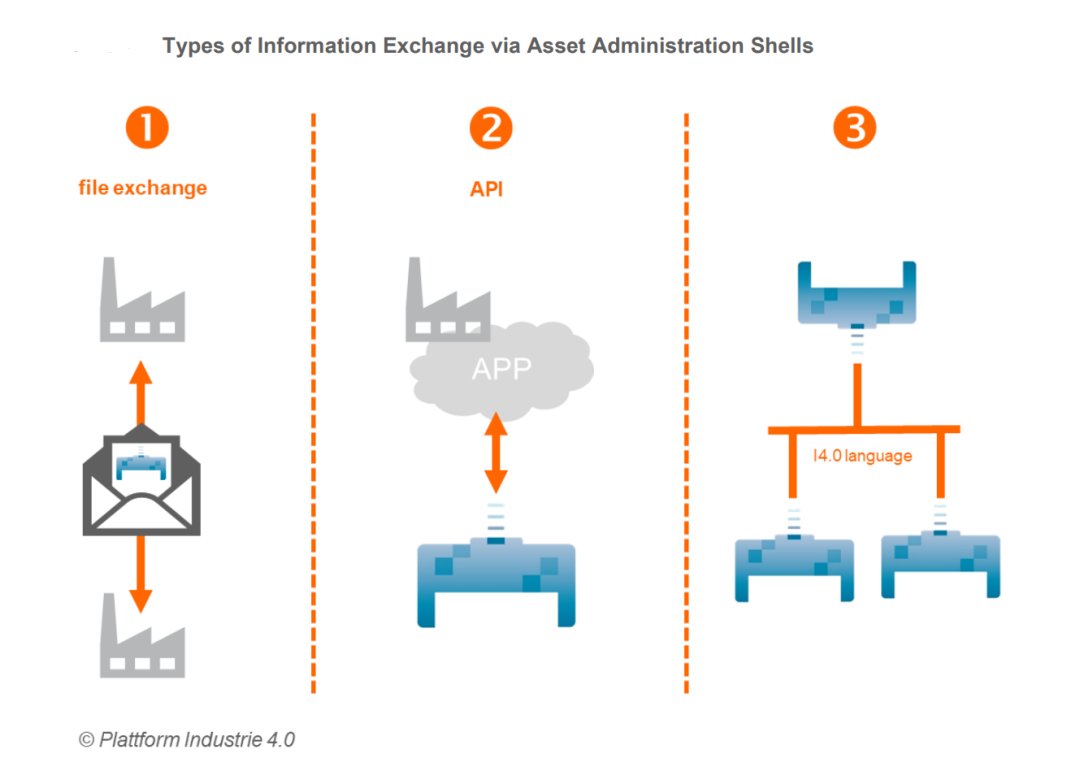

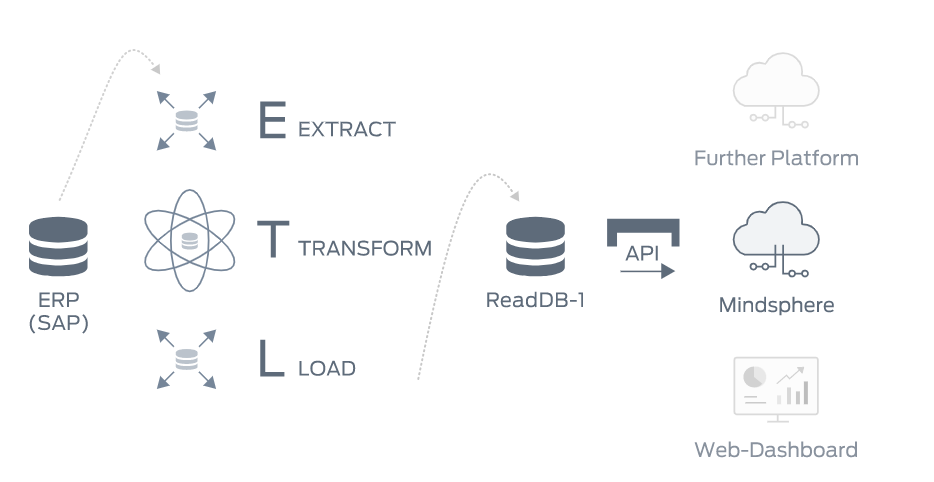

那么资产管理壳,是如何进行传递的?它必须在工厂里面最通用的格式中,找到一种出口。这一点它选择了XML和JSON作为输出格式。这两个格式,在IT界应用广泛,而在制造系统中的IT系统,应用非常多。无论是ERP或者MES,数据库的数据导出来的都是XML或者JSON格式,描述一个工单、人员、成本等。而管理壳AAS的语言格式,则完全支持XML和JSON的表达方式,于是世界看上去可以统一起来了。管理壳可以作为一种AASX格式进行对外输出。这个aasx文件是开放XML格式,可以自由下载和传输,而且可以集成到各种服务。更重要的是,管理壳还可以作为 REST API提供,从而提供一种设备无关的读取特征。IBM从2015年就一直在推一种API(应用程序编程接口)经济,它的意思是各种能力都要网络资源化,并可借助API接口供大家相互调用,并最终实现各项能力的组合。实际上,IBM发明了一种RestAPI的格式,它跟终端设备无关,因此各种数据和功能模块,都可以在设备终端自由调用。德国工业4.0工作组显然吸收了IBM的想法。它认为,首先可以将一个管理壳通过文件包的方式发给另外一方,另外一方打开后重新抽取使用。但是,这是一种最原始、最传统的管理壳内容的使用方式。进一步,可以按照IBM所定义的方式来,那就是机器也可以是API经济的一部分。这种情况下,可以通过API调用一个管理壳,实现复杂信息的交换。图5 管理壳交互信息的方式(中间部分为IBM的API经济)

但德国人更前进了一步。它甚至认为API经济,仍然是一种被动的方式。如果是用管理壳,则可以实现主动交互的多对多的方式,机器之间的访问,可以变得更加自主化。图6 主动型管理壳的信息交互

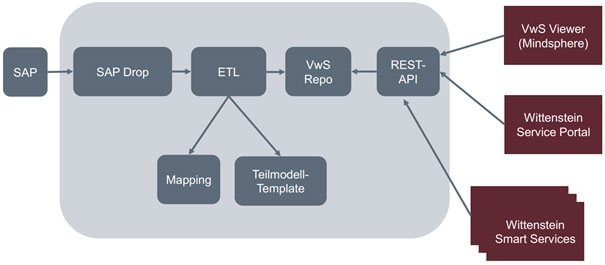

这三种不同的借用管理壳交换信息的方式,难免会使人们意识到,每个机器都可能成为一个话痨,未来工厂的机器之间,将有着说不完的话。这实际正是德国工业4.0的2030愿景:自治、互操作性和可持续发展。要做到机器自治,它们之间必然要开口说话——希望它们不会因为出现故障而相互谩骂,或者机器骂人。至此,可以看到,管理壳动用了四大支柱,来构建一个可彼此交互的智能机器世界。不同方言的人要说话,必须先确立基准。而机器互联,则需要统一的语言。资产管理壳,吸收了四块不同领域的成果,从而使得“机器都说普通话”大大向前迈进了一步。第三方的管理壳服务商已经行动起来。德国一家Xitaos公司,就是将管理壳看成是一个“数据连接器”,或者是一个数字空间与物理空间的阴阳交汇的交叉点。不妨说,管理外壳是“数字孪生”的外在躯壳。这使得数字孪生,可以成为一种类似PDF格式,跨设备自由传播,而最后只需要一个PDF阅读器。工厂传递管理壳,人们可以像使用PDF一样,来使用数字孪生。只做一个管理壳领域的PDF阅读器,这正是Xitaos的工作。它为德国威腾斯坦提供了管理壳的服务。后者是一家机电一体化驱动系统,包括伺服齿轮箱、伺服电机、伺服变频器等。Xitaos为威腾斯坦提供全流程的设备备件与维护管理的管理壳服务。它最大的难点在于数据的异构性,多元数据要聚合在一起,而且最终显示要完全独立于终端设备。在这个场景中,SAP数据库将相关产品的同步到云中的“SAP Drop”中。Xitaos通过ETL(提取转换加载)的加工过程,形成一个变速箱的管理壳。这意味着,具有SAP特征的物料,被映射到eCl@ss目录中一个国际登记数据编码(IRDI)。凭借清晰唯一的语义,每个人都可以清楚地读取。进一步,它通过亚马逊上的AAS平台,转换为符合规范的模型格式,并在云端中通过管理壳转换器进行呈现。它提供了标准的REST API接口,提供组件的信息。对于用户而言,借助任何工业互联网平台,通过REST API很容易查询到变速箱的生产日期、异地交货和质量追溯信息。以前产品规格都是在电脑里,提供文件但无法读取。而现在,各种经过过的规范性文件,都可以借助于管理壳得以汇聚并且可以激活。这个案例展示了一个开始,但如果将这个齿轮箱的查询,看做是管理壳所呈现的一种能力。那么在工业互联网上,有许多“能力”是可以共享的。把这些“能力”封装成API,放到API Marketplace上去。这些API可以被调用者订阅,或者组合,编排成全新的应用能力。而管理壳则始终是底层不可或缺的信息,它们就像是一个物体的原子一样,构成了最基本的粒子信息。那么,携带了原子级颗粒度信息的管理壳,将会呈现出何种更大的能力?管理壳,把信息模型,通讯协议、工厂场景、数据格式等这些要素全部串起来。这样看起来,它更像是一种基于HTML语言的www网站,通过HTTP就可以找到各种资源。就像每一段文字、图片都有一个独立地址,每一种机器、资源,都可以通过管理壳进行独立访问、获取和传递。

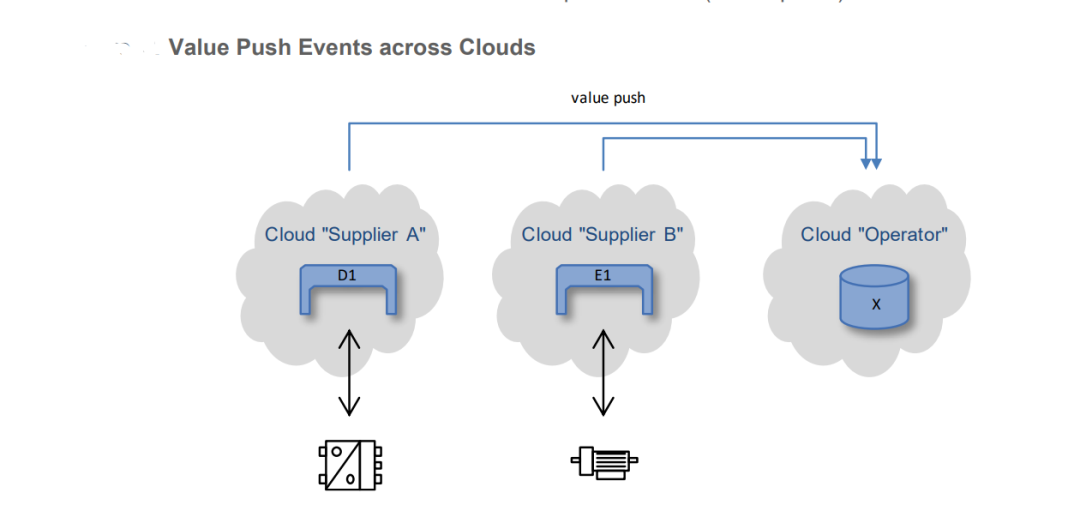

有了这些准备,可以看看未来如何实现基于订单驱动的多方协同生产。德国智能工厂联盟正在将协同制造,引入异地来实现。在一条示范产线上,它由三处不同的地点联合完成,共同制造一辆可定制化的卡车。合约制造角色就是凯泽斯劳滕大学的机床与控制部,它负责对拖车油箱上部的结构进行铣削。尽管三个地点的三台机器都具备铣削功能,但一套程序装上去,可以实现不同的质量加工等级,加工速度也不一样。这意味着,不同地点的机器,完全可以通过远程来实现自选配置。对于其中一个厂家,它并不需要为自己的机床购买一套CAM软件,或者也不需要自己的人员对CAM软件进行路径编程(这类人员一般都是很昂贵的),可以通过第三方提供CAM远程服务,用AutomationML的描述格式,下载在本地的管理壳AAS之中。然后跟它的3D打印机进行连接。如果不需要很高的精度,就可以提供低价服务。反之,高价格就可以提供高精度。这意味着自主化的多智能体系可以相互沟通,以确定哪一个是根据客户规格生产产品的最佳选择。可以想象,当不同的工厂都有自己的管理壳的时候,这些连接起来的管理壳,将会相互借力。一个工厂再也不需要拥有完整的能力,它可以借助其他厂商的服务,补齐自己所缺的一块能力,就可以完成一个订单的加工。以前都是私有通讯协议,组态会非常复杂。而现在由于各种设备,已经采用OPC UA的方式得以打通,设备适配就会变得很容易。对于工业厂商,就不需要应对各种复杂的定制化接口,IT和OT系统维护能力将会大幅度降低。这对于大厂,自然是一个好消息。整个世界的IT与OT系统正在悄悄发生变化。一个公司的数字化系统要么足够强大,强大到能够向外溢出,为其他厂家实现能力复制;要么能力偏弱,这个时候它需要借助外力。数字化进程慢的公司,或许就考虑将部分数字化系统外包。联想正在致力于“内生外化”的服务能力,将自己的IT系统做成标准化,对外进行服务。为了面对内部7万多名员工、35个工厂、近6000家供应商,它自己开发的混合云XCloud已经应对自如。而这种能力,同样受到一个锂电池大厂的青睐,它需要构建这样的面向全球各个基地的混合云。IT系统正在走向微服务化,从而通过组合调动的方式,对外提供服务。这种方式将会使得领先企业的IT系统,越来越容易向外溢出,为其他企业服务。而反过来看,许多用户工厂,或许将乐于接受 “CIO外包”的模式。现在随着管理壳的深入,这种现象也将在OT界——无论是设备端的调试还是维护变得普遍起来。对于小企业,不需要强大的IT能力,也可以没有PLM软件。它可以借助于第三方的服务,通过一种能力嵌入的方式,中小企业也能做大企业的事情。如果深究一步,这是一种即插即产(Plug&Produce)的思路。它的目标是将制造系统分成多个过程模块,这些模块可以在生产继续进行时连接在一起。这样,就可以在几分钟内重新配置制造单元布局,而不是传统方法中的几天。从U盘机器,到U盘产线,U盘工厂也就呼之欲出了。基于热插拔式产线,或者进一步推进到U盘工厂,才是规模化解决协同制造的关键。这背后需要对机器建模有着更加深刻的基础层的探索,而合手的工具都已经备齐,无论是低代码编程、61499的建模语言,或者OPC UA语义与通讯、面向对象仿真,还是容器化的微服务和时间敏感网络。这些工具,并不会自动形成颠覆性的力量;只有底层的语义连接和头疼的机器建模,才是决定性的支柱。无论是多么优秀的头脑风暴,都无法把概念之花演绎成树苗;只有老老实实地把手和脚都插到了沉甸甸脏兮兮的泥土里,智能制造才会有真正的根基。当人们追逐产线的柔性的时候,只在现场敲钉子、弯金属是不足以实现的。只有底层连接,才有柔性之王。只有用底层标准将设备武装起来,才能真正实现U盘工厂的即插即用:这才是智能制造最高级的柔性。为什么德国的资产管理壳AAS是一个非常接地气的理念,也最有助于智能制造落地?因为它兼顾了老设备的改造。对于新设备,OPC UA直接嵌入,自然不存在旧设备升级的过程。而对于一个老设备,只要加一个插件,实现OPC UA服务,从而可以让设备在线化、标准化;同时配一个AAS,就可以完成注册而得以激活。那么这个老设备,就可以参与整个产线的设备互操作。德国正在醉心于完成智能机器底层标准的主导权,资产管理壳是它最为重要的资产。对于子模型标准,它已经选好了对象,无论是eCl@ss、AutomationML,还是OPC UA。而VDMA则正在将几十种自动化装备及工程工具,制定了跟OPC UA配套的规范。这其中包括德国机床协会的机床连接协议UMATI,或者是机器人、3D打印设备都在其中。甚至厨房装备协会的各类终端设备,如微波炉、冰柜等也在其中。而在设计类软件中,也在推动eCl@ss分类目录的使用;同时在产线工艺和物流模拟,大力推动AutomationML的落地。在云这一层面,得到了微软云和亚马逊云的大力支持,在微软AZURE部署管理壳变得非常容易。它们对于管理壳的云图书馆的建设非常积极。这意味着二者将彻底地进入未来工业云的领域。不知道阿里、华为、腾讯云是否为此做好了准备。没有底层的根技术标准,上层的云都是同质化的计算能力。法国、日本和韩国,也都分别在工业设计软件、机器人、机床等方面,参与管理壳的应用。管理壳最感兴趣的就是跟生态有关。艾默生的安沃驰阀岛,最近宣布采用了先进电子控制技术AES,从而将阀岛变得更加智能化。而且可以接入OPC UA。其实,这样的门槛从技术角度或许并不高。但如果大家都在介入,那么这件事情就好玩了:生态就是靠着群起而进,才能实现。如果没有根部技术,生态就是五颜六色的肥皂泡。只有有人跟着一起玩,才会有所谓的生态。大笔一挥圈一个联盟,是无法生态化的。没有底层技术作为连接,又没有市场蛋糕相互补位,所有的生态联盟都不过是乌合之众。如果没有信息建模,低代码编程是伪命题。让“编程平民化”的低代码正在变得普遍,但这种技术充满陷阱。如果热衷于表面上的功能拖拽,那么这仍然是一个应用层面的集成。只要在底层,对设备进行充分建模,并且加载统一的通讯协议,对工厂现场的低代码编程才是真实的。

如果没有设备的互操作能力,协同制造是伪命题。谁不喜欢协同制造?但这需要从底层设备的语义连接开始。如果只是致力于将设备的通讯协议连接起来,这充其量只能有限交换数据,而无法进行设备的即插即用。这意味着,现场仍然有大量的调试的工作。目前工业互联网的语境,不过是粗糙地解决了表面上的通讯连接,这离机器的互操作相去甚远。工业互联网当前的框架设计,是无法实现跨车间、跨工厂的机器协同。如果没有根部技术,工业互联网的狂欢就是一场经不起推敲的资本游戏。德国的管理壳技术与标准正在一路下沉——沿途德国制造商各路人马纷纷加入。2019年一些传感器厂商如巴鲁夫,已经开始将传感器的IO-link跟AutomationML集成在一起。这也使得资产管理壳,可以一路下沉到传感层,同时也方便了电气选型设计、现场通信配置。德国显然是一个军团在作战。德国工业4.0工作组将所有这些各项指标的数字模型标准,称为工业4.0语言;而能将这一系列标准进行串联所构成的机器协作,则被称为工业4.0互操作性(Interoperability)。可以说,自从2015年德国人提出工业4.0的参考框架之后,一直就在围绕这个框架进行完善和修补。德国人是耐心的建筑师,一直在同一个地基上盖房子。而中国人则是急性子人挖井,挖几米就要换地方。德国人还是埋在地里拱土,而中国的智能制造已经开始攫取花叶和果实。今日之短见,来日能收获的只会是贫瘠。一花一世界,一树一菩提。花里如何看到世界,树中如何找寻菩提?资产管理壳AAS就是此花此树。不过,德国人这次举起了屠龙刀,它要统治的是所有机器的江湖。林雪萍:北京联讯动力咨询公司总经理,上海交大中国质量发展研究院客座研究员特别鸣谢和利时丁研工程师给予丰富的想象力和大力的支持,也感谢华科大陈冰教授、北京精雕总裁张保泉、北京兰光创新总经理朱铎先、武汉开目总经理陈万领等人的技术指导。