工业4.0的五大趋势勾勒未来“柔性”工厂

作者 | 石林才

未来的工厂是什么样子?或许一千个人眼里会有一千个哈姆雷特。但是,在所有答案里,至少会有一个共同点,那就是未来工厂必定是能够按需生产、实现大规模个性化定制的“柔性”工厂,这也是2013年德国提出工业4.0的主要目标之一。

现在,距离提出工业4.0已过去近八年的时间,工业4.0发展如何?又呈现了怎样的趋势?未来的“柔性”工厂是否已初见雏形?

近日,MathWorks(全球知名的科学计算软件开发商)的工业自动化和机械领域行业经理Philipp Wallner先生接受了CONTROL ENGINEERING China的采访,就工业4.0的最新进展和趋势做了深入探讨。

MathWorks工业自动化和机械领域行业经理

Philipp Wallner先生

未来的工厂是“柔性”的

提起MathWorks 公司,可能有的人还并不熟悉,但说到它的两个产品MATLAB和Simulink,很多人便恍然大悟。其实,这家专注于数学计算的软件公司已拥有用户超400万,用户遍布全球185个国家和地区,2019年销售额突破了10亿美元。

Philipp Wallner先生在担任MathWorks工业自动化和机械领域行业经理之前,曾经在贝加莱工业自动化公司工作多年,对工业领域有深入的了解。

Philipp Wallner一开场就向记者表示,未来的工厂必定是“柔性”工厂。其原因之一就是市场的驱动力,商品的个性化需求越来越高,使得工厂从大规模生产向大规模定制化生产转变,也就是柔性生产的需求就越来越强烈。另外,自主生产线的需求和产品迭代周期的缩短也驱使工厂走向柔性生产。

当然,柔性生产并不是想实现就可以实现的,它给工厂带来前所未有的挑战,这使得工厂生产系统的复杂性逐渐增加,包括各个生产设备、模块的参数以及其它影响因素。另外,各个组件与部件之间的交互也在变多,导致工厂软件的复杂性变得很高。在这样的挑战下,就需要用建模仿真、AI和数字孪生等新兴IT技术解决这些复杂的问题,去处理参数调优、系统设计、运行系统的预测性维护等。

所幸的是,目前的技术发展已经使得“柔性”工厂成为可能。Philipp Wallner先生认为,解决这些复杂问题所需要的三个重要生产要素已经具备:第一,越来越强劲的硬件,运行效能高的硬件才能让这些复杂的算法在现场环境下运行。第二,新的设计流程以及工具足以支撑开发、测试以及部署复杂的软件系统,或者包括那些AI算法的软件系统。第三点,越来越多的具有领域知识的工程师逐渐掌握数据分析和AI的技术,他们把领域知识和新的AI技术知识相融合,从而使工厂变得柔性化。

五大工业4.0发展趋势勾勒未来工厂

那未来“柔性”工厂究竟会是什么样的呢?Philipp Wallner先生用了工业4.0最新的五大趋势来描绘。

AI项目的经济性优势日益凸显,将成为未来工厂常见应用

以往AI多是在科研、学术领域内探讨,但现在AI已经被应用在具体的工业场景中,如预测性维护、健康监测、生产优化、基于视觉的质量检验等主流应用。包括MathWorks在内,很多公司开发了专门的AI工具软件和APP,用于设计、训练和部署这些AI算法,极大地减轻开发设计人员的负担,并取得了一定经济收益。

例如Mondi公司利用MATLAB开发出了一款基于机器学习技术的生产线健康检测APP,通过7*24小时不间断运行,该软件能够每年帮助Mondi节省至少5万欧元。

同时,MathWorks也在和VDMA(德国机械设备制造业联合会)合作,提供了AI应用指导书,指导企业将AI技术应用在更多的领域。

可以说AI已经不仅仅是技术上的热点,它已经在实际的生产领域得到了应用,并帮助企业真真切切地得到经济收益。

机器开发的功能验证转向数字模式

持续增长的系统复杂性,需要数字化设计手段做支撑,这种复杂性往往来源于我们对于柔性生产、模块化生产、更高质量和精度、更多数据吞吐能力、以及更短的上市时间和交付周期的需求。这样就不得不使用数字化建模仿真的方式去“应对”这种复杂性,这些模型将贯穿设计、交付、运行和维护等整个生命周期。未来的工厂,将会先在虚拟环境下去做构建,然后再在实体的环境下进行构建。

对于MathWorks来说,Simulink和MATLAB两大工具可以帮助用户来进行机器开发的仿真建模和功能测试验证。首先,利用Simulink对整个系统进行仿真构建和测试。然后,利用MATLAB的自动代码生成功能,将经过验证的算法生成面向于工业控制器的C、C++代码等工业软件要求的代码。再下一步,采用虚拟交付技术,将产品或者测试环境部署到实时运行的工业原型机上进行相关测试,这一方式有效减少了现场测试的需求,从而降低将人员或设备置于比较危险的环境之中的风险。最后,利用模型构建数字孪生体,当设备交付出去,运行的数据也可以反馈到数字孪生体之中,对设备状态进行估算,最终降低整个运维成本。

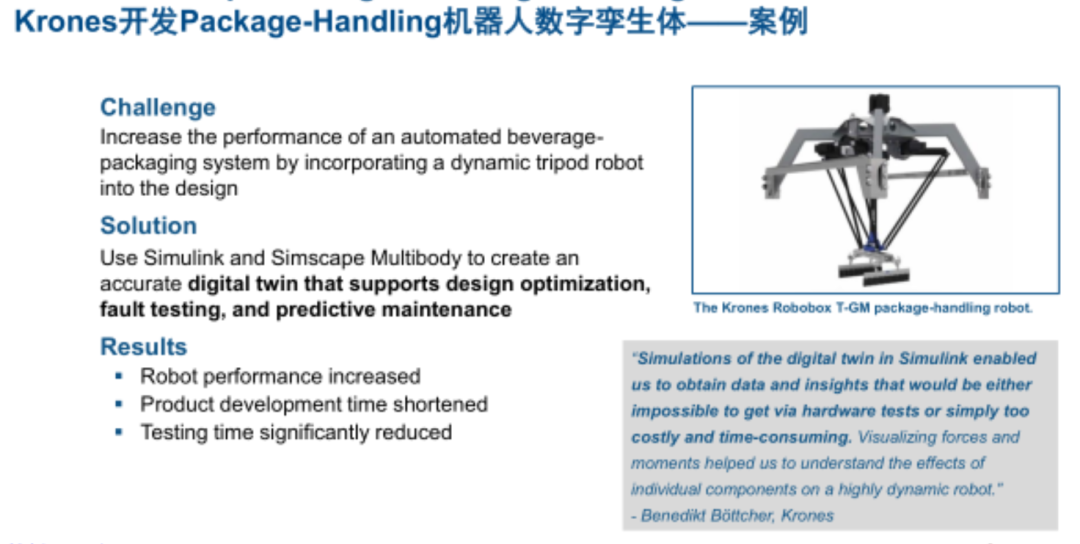

“在Simulink下,基于数字孪生的这种仿真可以帮助客户获得一些很有价值的数据,并且对系统有更深入的认识,而如果没有这种数字化手段的话,很难获取到这种认识。或者说要获得这种认识的话,是非常耗时并且需要很大的资金投入,现在有了数字化手段的话,就可以很低成本去获得这样的一些收益。” Philipp Wallner通过一个Krones开发包装机器人数字孪生体的例子说道。

生产车间与办公场所将进一步融合

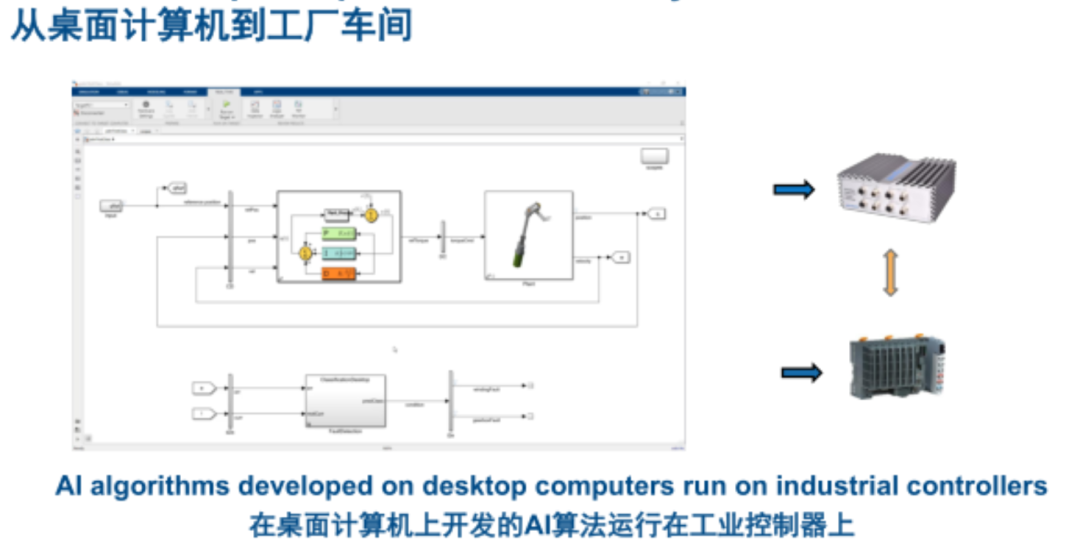

这里面包括两层意思,第一是标准的工业协议如OPC UA、5G等让所有设备或者自动化的组件能够互联互通,这些自动化组件也能够接入到办公场景下,实现数据的交互,以往软件或者说复杂的软件,往往只能在桌面端或者在办公室机器上才能够运行,但现在越来越多地将这些复杂软件部署到工业场景下,也就是说在桌面计算机上开发的算法可以运行在工业控制器上,使桌面和工厂车间之间有了更好的融合。

自主机器人Robotics将为工厂增加柔性

现在的机器人通常都是通过定向的编程实现某一类特定的动作,自己并没有决策能力。这与未来柔性和模块化生产方式是不相匹配的。因此,具有自感知、自决策的自主机器人应运而生,这种机器人Philipp Wallner把它称为Robotics,目前在工厂物料搬运和分拣中已经成功应用。

对于Robotics自主机器人来讲,没有特定的编程,且在编程的时候不告诉它要搬的物体具体是什么,也不告诉它搬运路径,但是它可以在运行中自主做出智能化的决策并实现最优路径规划。

传统的机器人编程和学习方法不足以支持系统应对未来工厂数量庞大且快速增多的各类产品,但自主机器人将通过强化学习和其他AI 技术实现自学习、自感知、自动路径规划与自决策,这对于工厂的柔性生产来说,将会是一个重大帮助。

具备“领域知识”+“新知识”的工程师将是未来工厂最需要的

AI等新技术让未来工厂变得更加智能化,这也导致了今后工厂的工程师不但需要具备专业领域的知识,并且也需要拥有新的技术的技能,比如说同时掌握AI技术。“领域知识”指的是工程师所在行业中的专业知识,比如该行业中的设备、工艺、流程等相关知识。“新知识”指的是对AI技术、云、软件设计等知识。越来越多的工厂工程师正在向他们自己所拥有的技能集合里面添加诸如软件设计、AI等技能,而像MATLAB这样的工程工具也在为这类工程师提供便于开发、测试和部署AI算法的自动化工具APP。在这一过程中,MATLAB本身提供丰富的小程序APPs,可以帮助具有专业知识的工程师快速将如AI这样的新技术融入到自己的实际工作中。

“2020年已经展示了数字化的重要性,而随着整个工业领域从大规模的生产向定制化的柔性生产转型,2021年,我们可以看到数字化转型会变得比以往更加重要,包括生产系统的自主化、工程师通过仿真方式确认系统行为等。而今天分享的这五个趋势或许恰好勾勒了未来柔性工厂的雏形。毕竟未来已来!”Philipp Wallner最后表示。

End

End

声明:部分内容来源于网络,仅供读者学术交流之目的。文章版权归原作者所有。如有不妥,请联系删除。