面板缺陷视觉检测方案丨机器视觉技术+深度学习算法=数字化的降本增效

点击下方卡片,关注“新机器视觉”公众号

视觉/图像重磅干货,第一时间送达

行业痛点

产品面积大产能高,人工无法做到每张都检测,存在漏检风险

液晶面板未切割前通常面积很大,以10.5代线为例,整张面板面积可达到3370mm*2940mm,人工检测难度极大、易疲劳,采用人工检测不能保证产能及准确性。

面板缺陷极易导致产品出现破碎

液晶面板生产过程中会概率性出现崩边、破损、裂纹、划痕等缺陷,如不及时发现并加以处理,进入下道生产工序主设备,可能会在生产过程中在设备内部发生玻璃破碎现象,从而必须进行主设备停机检修清理,导致停产经济损失。

缺陷出现的位置、类型无法统计归纳分析,无法做到数字化

人工检测无图片影像资料记录,检测标准一致性差,无法进行产品追溯。

招工难度大,人力成本高

随着人均工资水平不断提高,用人成本也逐年升高,且招工难度大、人员流动性大。

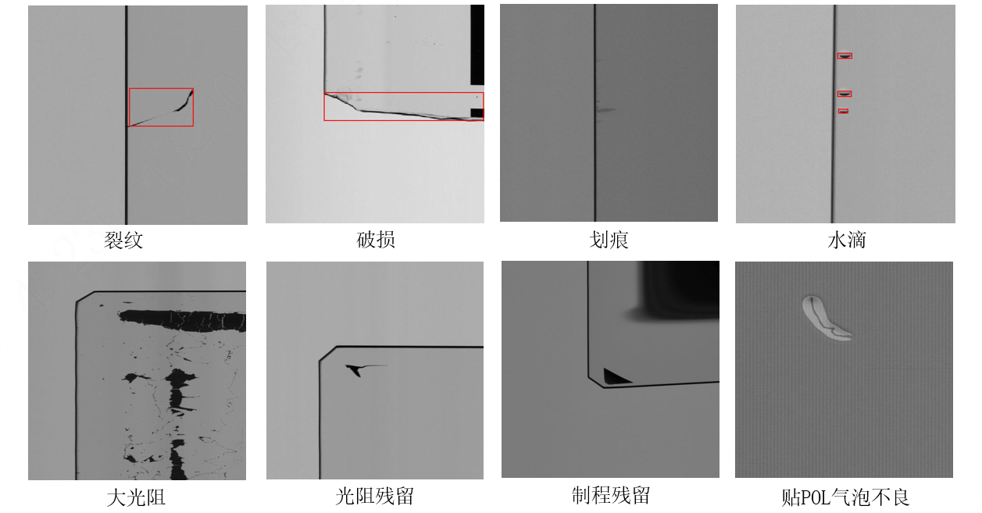

检测标准

检测场景

场景描述

基于机器视觉的液晶面板检测,可实现对液晶面板的各个生产工艺产生的缺陷进行检测,包括Array(阵列)工艺,CF(彩膜)工艺,CELL(成盒)工艺,Module(模组)工艺,可实现对crack(裂纹),broken(破损),chip(崩边),scratch(划痕),burr(毛刺),drop(水滴)等缺陷的有效检测区分。

解决方案

方案概述

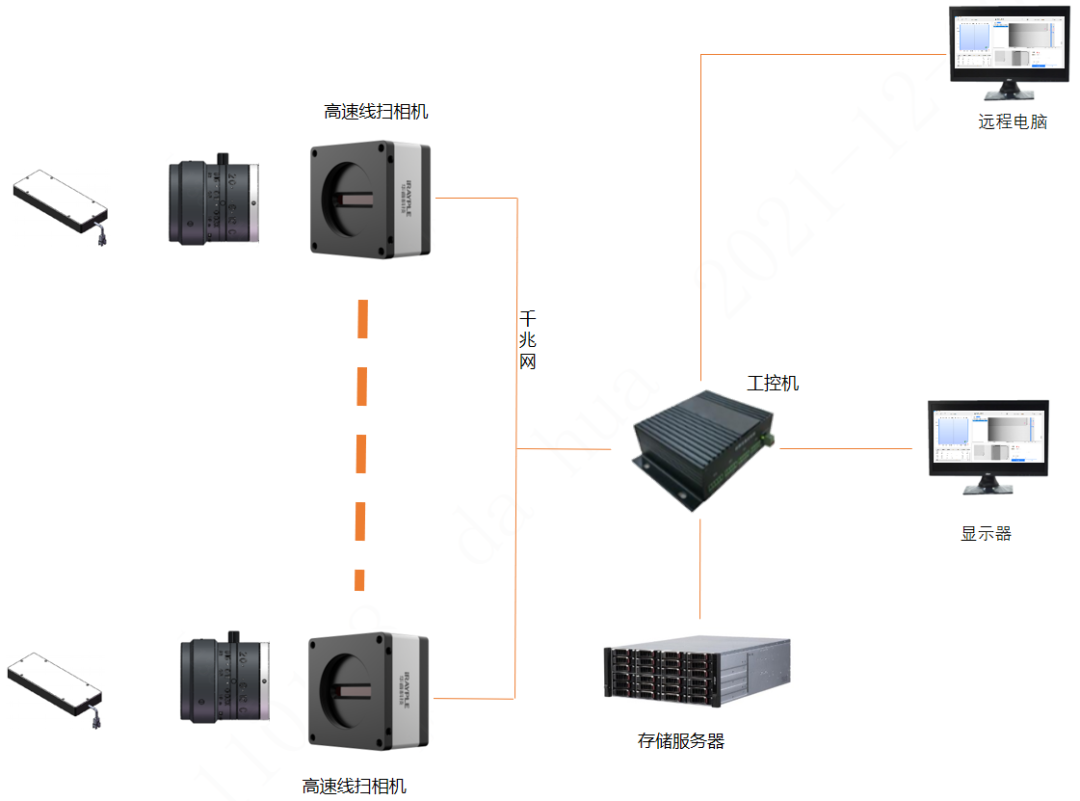

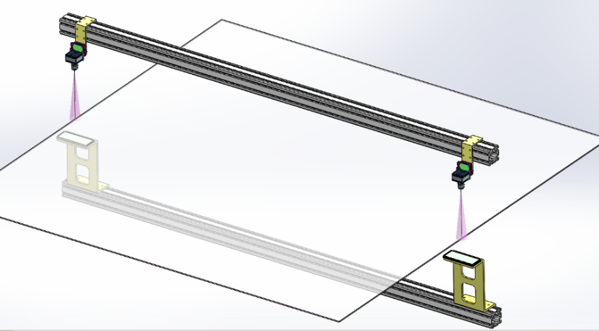

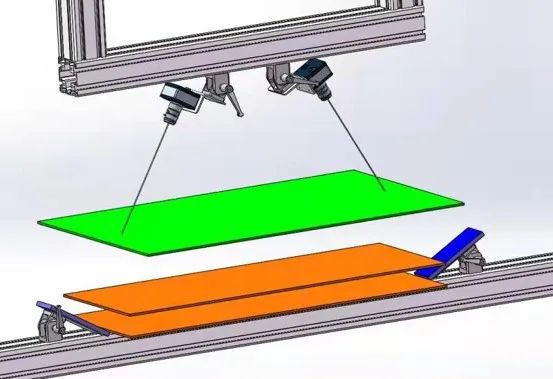

采用华睿高速线阵相机、镜头,根据检测需求项,选择搭配背光源、同轴光或高亮线光源对液晶面板图像进行采集,在扫描图片的过程中,智能算法同时处理图像,实时显示玻璃的缺陷信息,对于有缺陷的玻璃,实时联动主设备进行停止等相关操作,防止在生产过程中因玻璃碎裂导致主设备停机。

系统采用多级处理架构,前端相机连接到工控机,工控机图片统一上传到服务器,后端PC可以远程访问各台工控机。既方便现场操作,又方便后端远程查看。可实现双边检测、四边检测、全面检测。

解决方案

软件

针对液晶行业定制缺陷检测软件

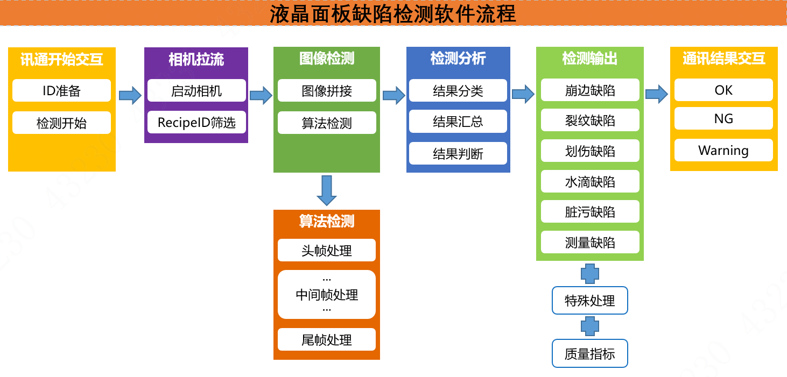

软件流程

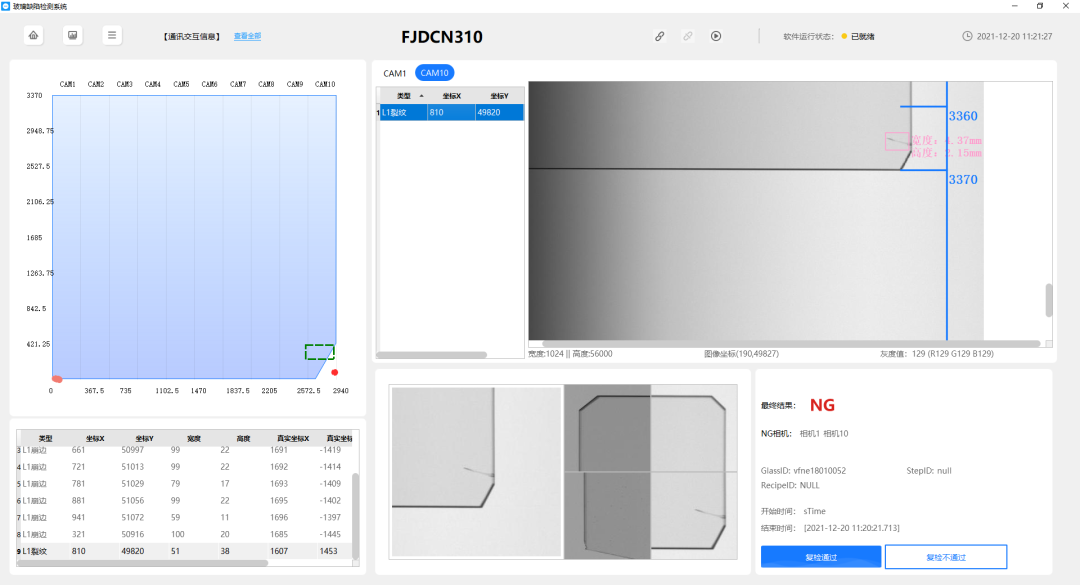

软件界面

方案价值

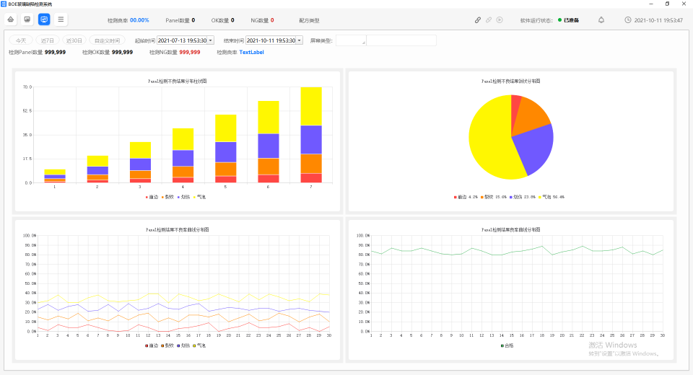

实时检测,降本增效,数字化分析

可实现对产品实时检测,无需停留,检测完实时联动主设备,防止生产过程中出现破碎停机的可能,同时在PC端可实时查看当前检测图像和结果,统计分析等,大大减少人力,实现机器换人。

深度学习算法,方案成熟,检出率高

在行业内主流大厂中批量部署,通过针对性的深度学习算法优化有效克服少样本学习问题,可对不同种缺陷类型有效准确的检出、分类,包括崩边、裂纹、破损、划痕、水滴、水渍、光阻残留等,不存在漏检风险,且随着检测缺陷的样本量增加检出率会越高。

行业软件,灵活易用,实用性强

专为液晶行业自主开发软件、操作简便、实用性强,通讯协议与多个业内主流品牌设备实现对接并成熟应用;检测标准、生产节拍、流片速度等参数均可在软件中自行设置,切换不同尺寸的产品或调整生产节拍无需进行复杂操作。

远程操控,方便快捷,一机多联

车间各设备之间通常距离较远,现场环境嘈杂,可将每条线检测信息都通过远程连接到一台电脑,可实现办公室里查看每条线的实时检测数据信息,人员无需进产线。