锂电市场爆火,机器视觉技术如何保驾护航?

点击下方卡片,关注“新机器视觉”公众号

重磅干货,第一时间送达

前言

2021年锂电池市场实在太火了。工信部关于2021年上半年电池行业经济运行情况显示,截至6月,全国电池制造业主要产品中,锂离子电池产量106.9亿只,同比增长44.1%。仅6月,全国锂离子电池完成产量20.3亿只,同比增长21.2%。2021年上半年,全国规模以上电池制造企业营业收入4908.6亿元,同比增长53.9%,实现利润总额259.6亿元,同比增长108.2%。

如此强劲的增长势头,让众多企业加快布局。9月13日,宁德时代发布消息称,将投资约135亿元,在宜春建设宁德时代新型锂电池生产制造基地项目。枪声刚响,其他企业纷纷跟进,16日,厦钨新能发布公告称将拟不低于100亿元投建锂离子正极材料项目。同日,孚能科技称将定增不超过52亿元用于新增12GWh动力电池年产能。

市场的轰轰烈烈,不仅体现在新能源汽车行业的高速增长,更带动了整个锂电产业链的增长,在锂电的生产、质检、运输、应用等众多领域中,新的增长点开始出现。

机器视觉赋能锂电制造

但实际生产过程中相当复杂且敏感。电极的涂层厚度对电池的性能甚至稳定性都有着很大的影响。尤其在大规模生产模式下,电池材料、电芯及PACK封装等各个环节产生中产生的任何划痕、露箔、气泡、褶皱、暗斑、亮斑、掉料等缺陷,都将严重影响锂电池产品的性能和品质。

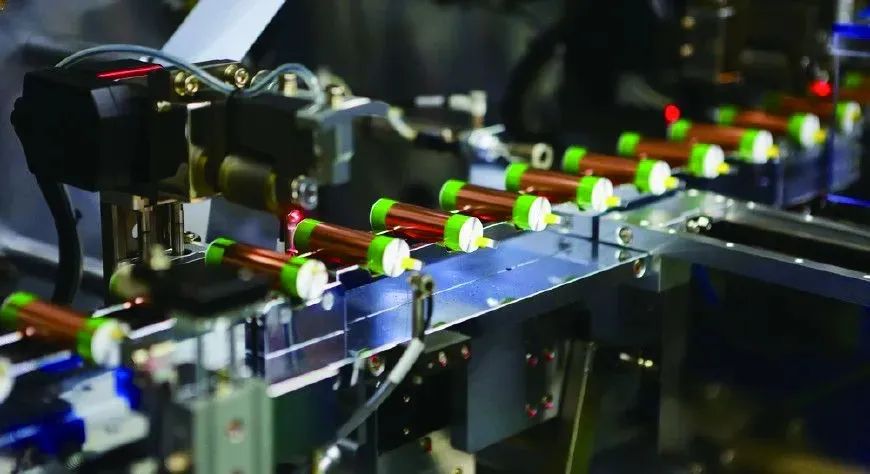

如何快速对锂电池的各段生产工序进行层层的质检,成为了锂电高效生产的关键环节。对此,机器视觉以极高的检测效率、检测精度和超强稳定性,改变了锂电池的生产方式,已成为锂电池生产装配中的标准配置。

目前,针对锂电生产过程中的隔膜、涂布、辊压、分切、模切、卷绕、叠片等工序,各大机器视觉供应商分别给到了尺寸检测、对齐度检测、外观缺陷检测、位置归正和纠偏闭环控制等解决方案。不同的是,在各检测环节中,有的企业采用了最新技术,有的采用了最新算法。各有巧妙不同,但归根结底,还是离不开机器视觉的四大核心——识别、测量、定位、检测。

举个例子,在极片涂布后烘烤前,对涂布宽度进行在线实时检测,及时提供测量数据,实时纠正涂布宽度;在分切前,对极片外观进行瑕疵检测。切片后进行尺寸在线检测;在模切后,机器视觉会识别极片外观和尺寸进行检测,及时剔除不合格产品;卷绕过程中需要实时检测裸电芯同一圈内和相邻圈间阴阳极片、AT9、上下隔膜间边缘的对齐度,在线计算极片、隔膜与基准位置的偏差量,反馈纠偏信号实现入料位置闭环纠偏控制。

3D视觉技术突破传统机器视觉局限

目前市场上主流的有四种3D视觉技术:双目视觉、TOF、3D结构光和激光三角测量。

双目视觉:是目前较为广泛的3D视觉系统,通过两台以上摄像头同时工作,获取在不同视角下的感知图像,通过三角测量原理计算图像的视差来获取景物的三维信息。具有响应快、软件简单、识别距离远的特点,且不需要进行灰度图像的获取与分析,因此不受外界光源物体表面性质影响。双目技术原理简单,不需要使用特殊的发射器和接收器,所以具有实现灵活和成本低的优点,适合于制造现场的在线、产品检测和质量控制。但双目技术的劣势是算法复杂,计算量大,不适合在光线较差的环境中使用。

TOF飞行时间法成像技术:其原理通过给目标物连续发送光脉冲,用传感器接收从物体返回的光,计算光脉冲的飞行时间来得到目标物距离。由于TOF是根据公式直接输出深度信息,所以具有响应快、软件简单、识别距离远的特点,且不需要进行灰度图像的获取与分析,因此不受外界光源物体表面性质影响。不过TOF技术也有缺点:分辨率低、不能精密成像、而且成本高。

3D结构光:用一个光源投射出一束结构光(具备一定结构的光线,比如黑白相间)。待测物体表面的条纹、斑点、形状会对不同的光谱产生不同的反射效果,通过算法可以计算出距离、形状、尺寸等信息,从而获得物体的三维图像。3D结构光技术既不需要用很精准的时间延时来测量,又解决双目中匹配算法的复杂度问题,具有计算简单、测量精度较高的优势。且弱光环境、无明显纹理和形状变化的表面,同样都可进行精密测量。

激光三角测量:与3D结构光技术类似,不同的是通常用激光作为光源,用CCD(电荷耦合器件)相机作为检测器,具有精准、快速、成本低的优点。不过由于激光的集束性,激光三角测量更适合在近距离下进行测量。

以锂电焊缝缺陷检测为例。将一束激光通过一组透镜放大拉伸形成一条激光线,投射到被测物表面上。光学系统利用沙姆定律,将该激光线的漫反射投射到传感器上,再根据不同的投射位置,利用三角测量原理计算出物体轮廓表面的长宽高。通过对三维轮廓图进行处理来检测焊缝缺陷及缺陷大小、深度。

类似的,在锂电池极片面密度、厚度的无损检测中,激光三角测量同样有着广泛的应用前景。通过两个激光位移传感器组合(以上下对射的方式),分别测量、计算得到被测物体、材料的厚度,可以应用于锂电辊压工序;在压制辊后、收卷前采用激光三角测量法,测得压制后的极片厚度;在涂布工序时,测量于涂布后、烘箱前,获得涂布湿膜的厚度;更可以放置在烘箱后、收卷前,测量烘干极片的厚度。其优点在于采用非接触式测量(结果更精准),相对超声波测厚仪精度更高、相对X射线测厚仪没有辐射污染。

TOF飞行时间法成像技术也早与其它技术配合,如聚焦离子束双束扫描电镜-飞行时间二次离子质谱一体化技术(FIB-SEM-TOF-SIMS),应用于电子显微镜中,实现了原位二维、三维的高分辨形貌结构观测、微量轻元素分析和化学结构分析等,是锂电池行业微分析检测的优异工具。

当然,3D机器视觉的崛起并不意味着传统机器视觉在锂电池检测的应用中失去地位。相反,老牌机器视觉供应商不断推出更高精度、更高分辨率、更快响应速度的2D解决方案。在锂电膜面缺陷识别、极片材料的高清采集等应用上,仍具有一定的性价比优势。毕竟,选择贵的,不如选择更适合的。

当然,摆在机器视觉面前最大的挑战并非“看得更清”,而是“认得更准”。传统机器视觉的算法主要以基础模式匹配算法为主,难以解决复杂场景下的复杂缺陷检测,且需要积累大量缺陷图片库(即深度学习能力较差),漏检误检率高,同时还存在部分软硬件设备不兼容的情况。即便到了3D机器视觉时代,这一问题仍然普遍存在。虽然各大供应商都在布局自己的深度学习算法平台,但面对复杂多变的检测样品及测试需求,兼顾检测速度和精度的算法还是慢一拍。

免责声明

文章来源:Smart Energy Expo

本文仅做学术分享,如有侵权,请联系删文。