锂电应用实例 | 海康机器人3D视觉解决方案

点击下方卡片,关注“新机器视觉”公众号

重磅干货,第一时间送达

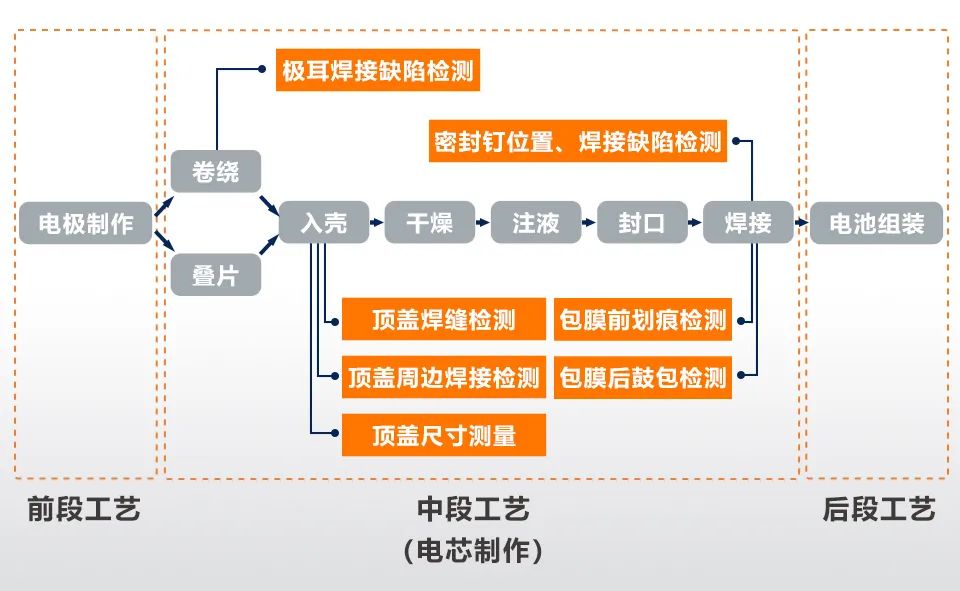

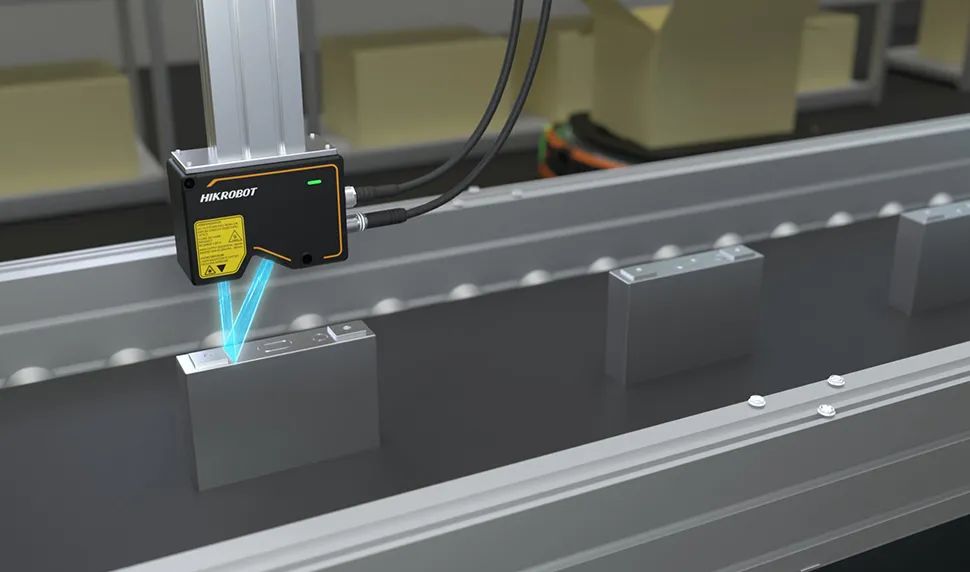

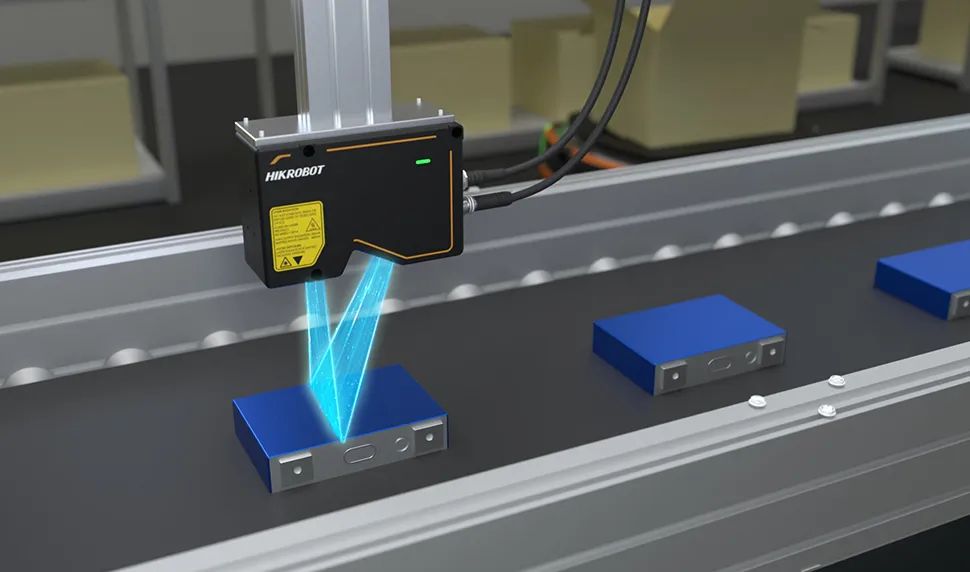

随着新能源汽车蓬勃发展,锂电池的生产质量也备受关注,其生产工序复杂多变,从极片制造,到电芯制造,再到电池组装,都需要更高效、更智能的机器视觉检测技术。海康机器人经过长期的硬件技术积累和软件平台的突破,针对锂电行业中后段3D缺陷检测和高精度测量,推出了整套解决方案,为用户提供更优质的选择。

▍需求

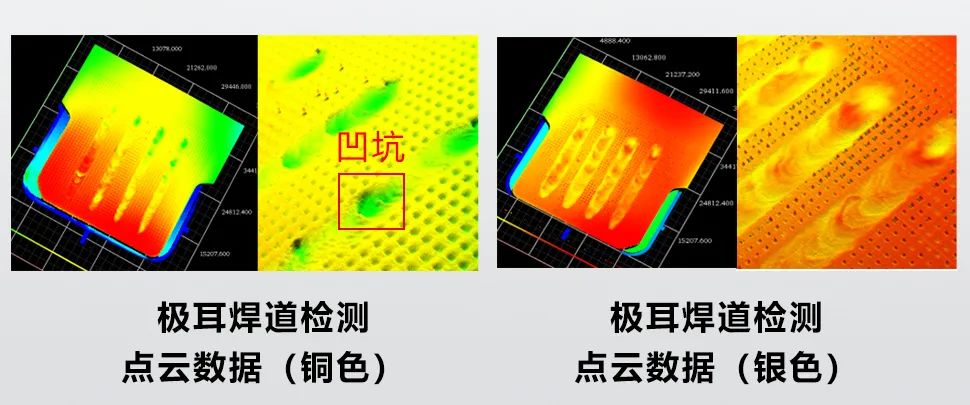

电芯卷绕、叠片完成后,极耳与顶盖进行焊接,需要检测焊道凹凸、爆孔、孔洞、发黑

▍挑战

爆孔和孔洞区分难度大 缺陷类型复杂,位置随机 细微瑕疵与极耳颜色相近,难以精确提取缺陷特征

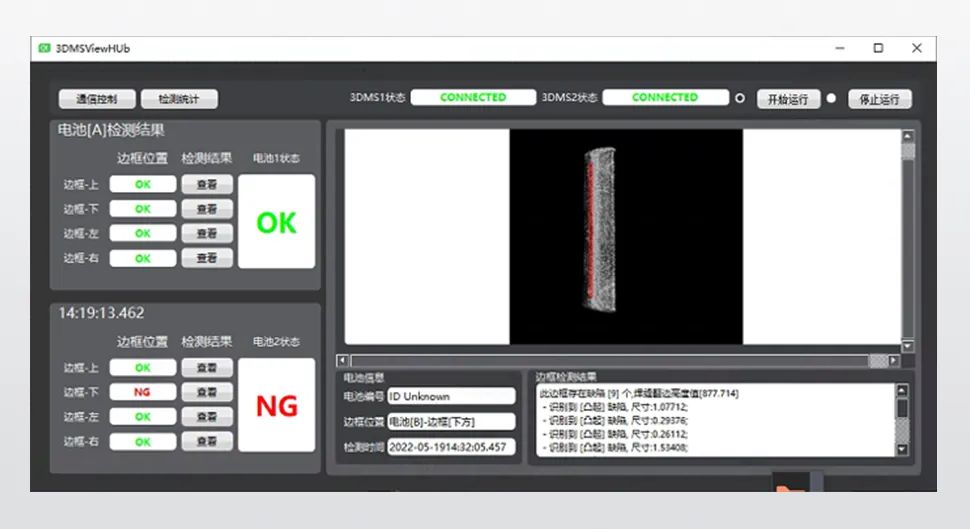

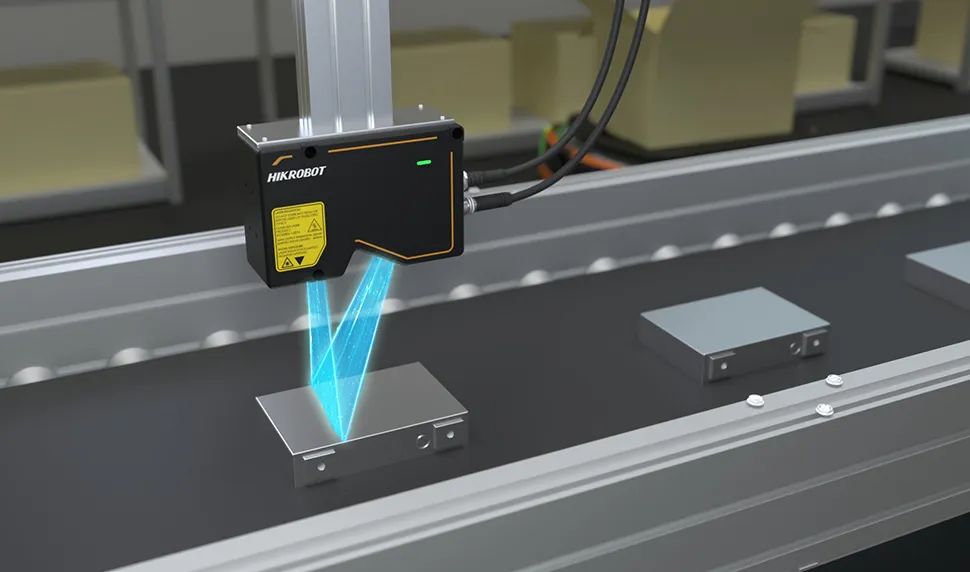

▍方案:MV-DP2060-01H+VM 3D算法平台

▍效果

相机扫描极耳焊接位置的3D点云集,通过高度阈值有效拦截焊渣、焊厚等异常

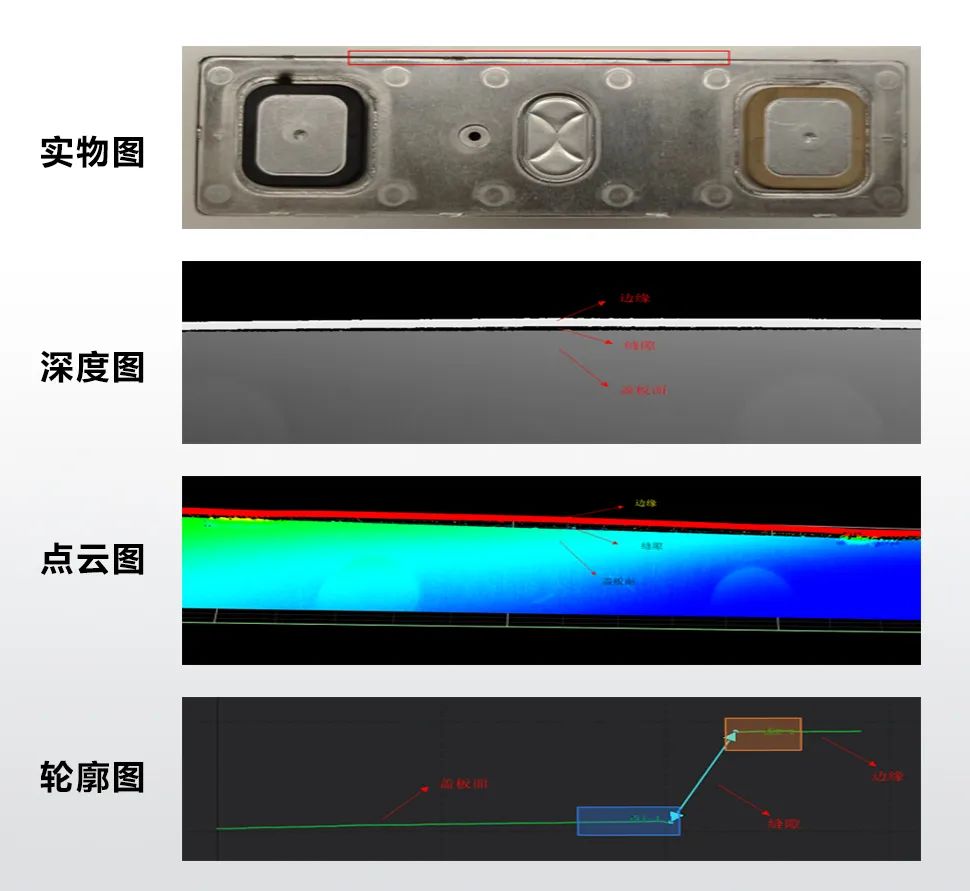

焊接缝隙狭窄,检测精度要求高 焊缝边缘有噪点干扰,为算法处理带来挑战

检测节拍要求高,四边检测2.5s以内 焊缝缺陷类型多,部分深度缺陷不易检出

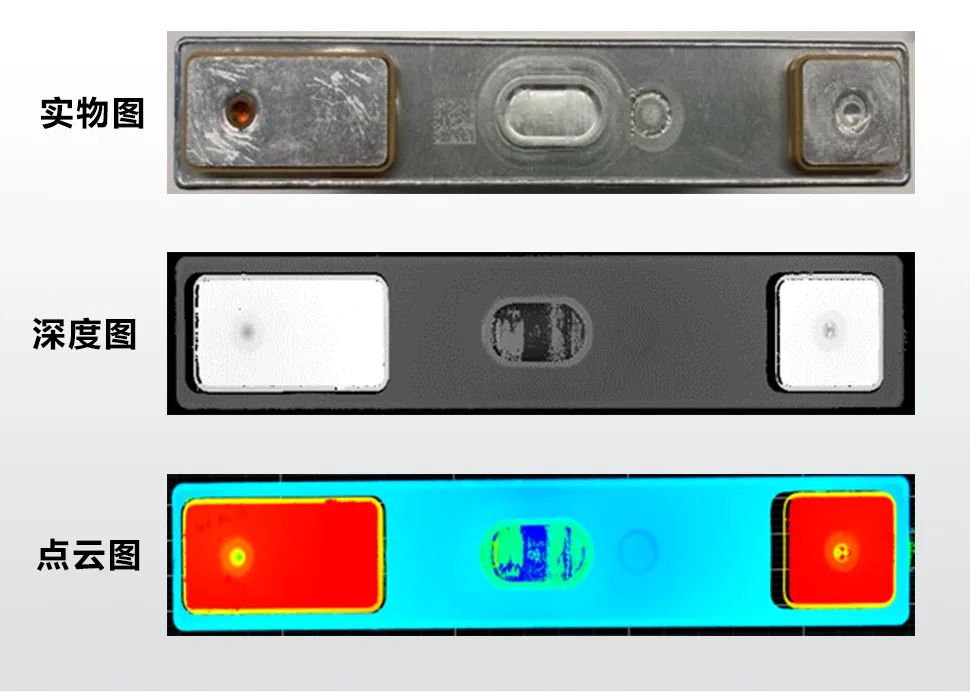

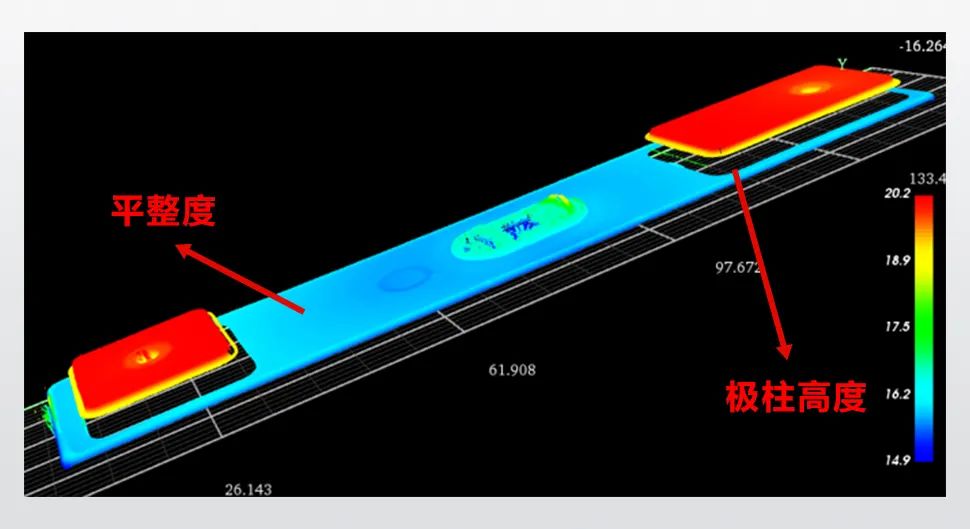

检测锂电池顶盖平整度、长宽尺寸

检测正负极柱高度、平整度、共面度

检测节拍、精度要求高

锂电池表面反光,影响成像稳定性

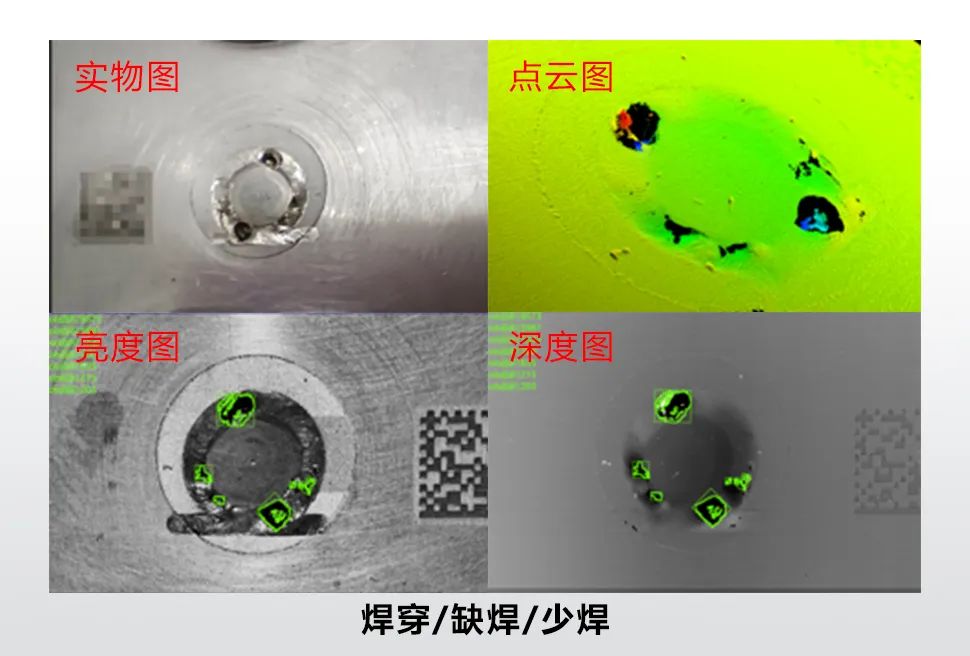

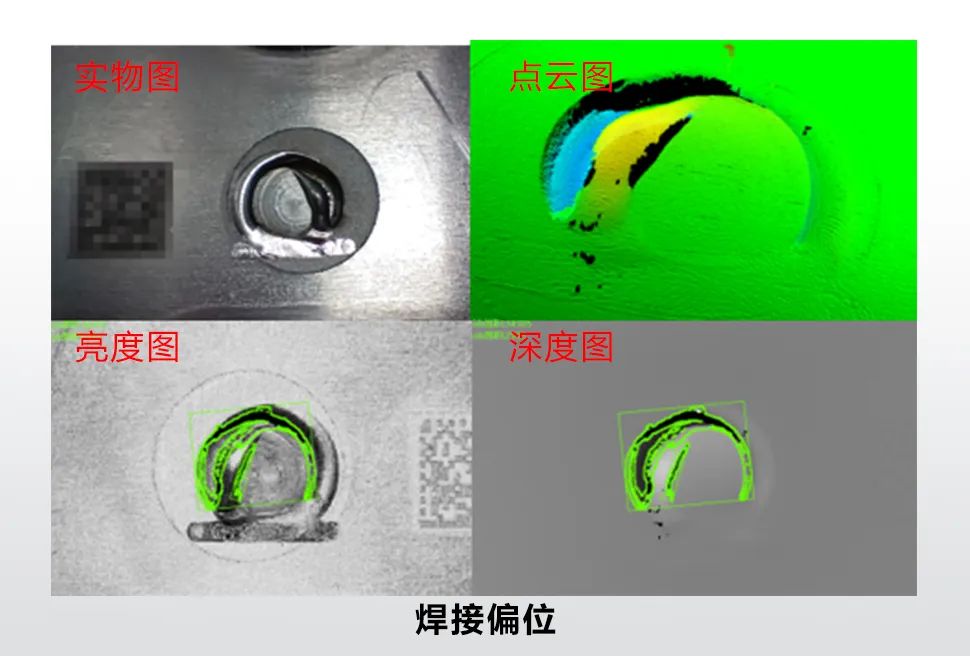

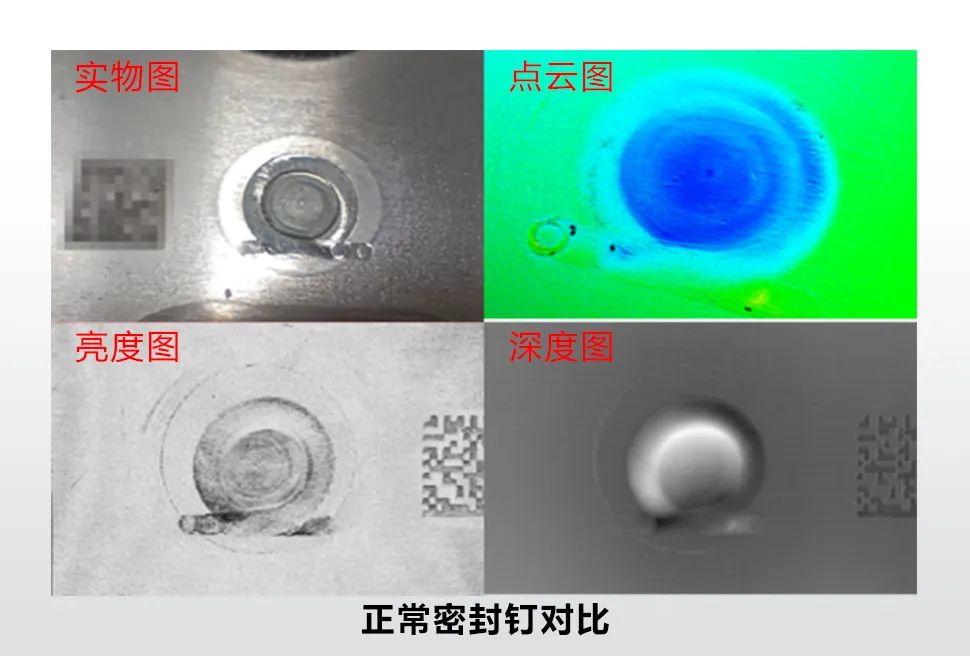

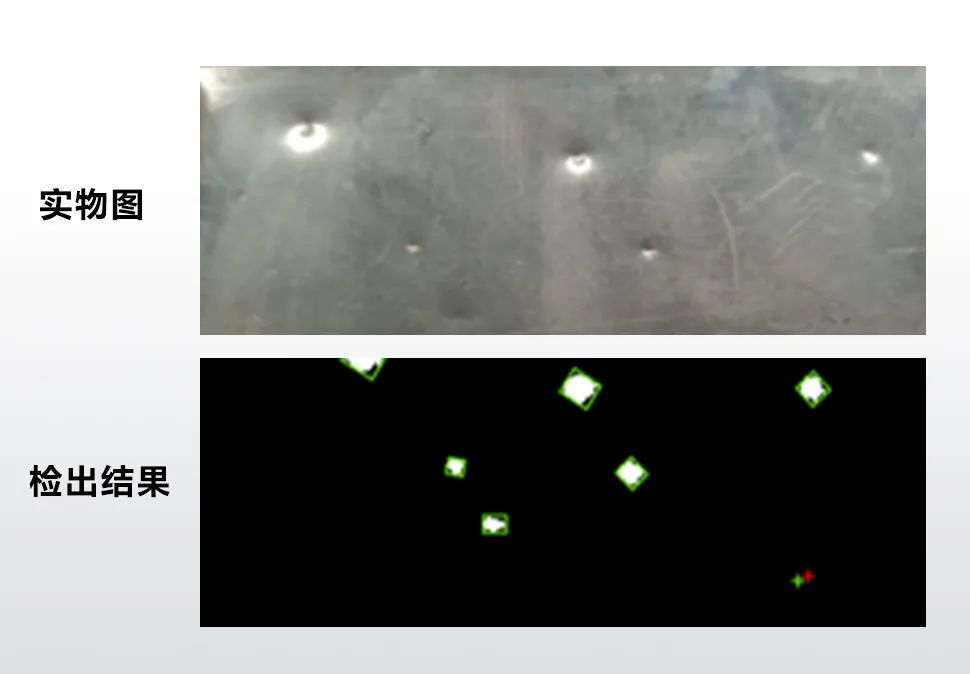

▍需求

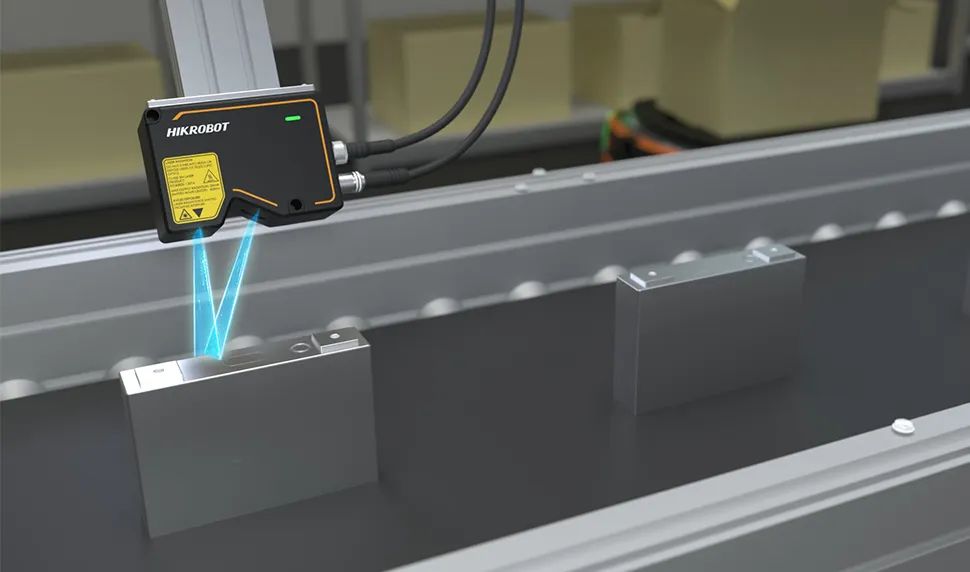

密封钉焊接后扫描焊痕,检测是否存在爆孔、断焊、针孔、虚焊等 检测密封圈是否存在偏位

▍挑战

密封钉焊接缺陷形态丰富,难以界定其形态边缘 密封圈中存在灰尘、脏污,干扰成像效果

▍方案:MV-DP2060-01H+VM 3D算法平台

▍效果

用图像增强模块对密封钉深度图进行预处理,再通过滤波差分有效识别密封钉焊接缺陷

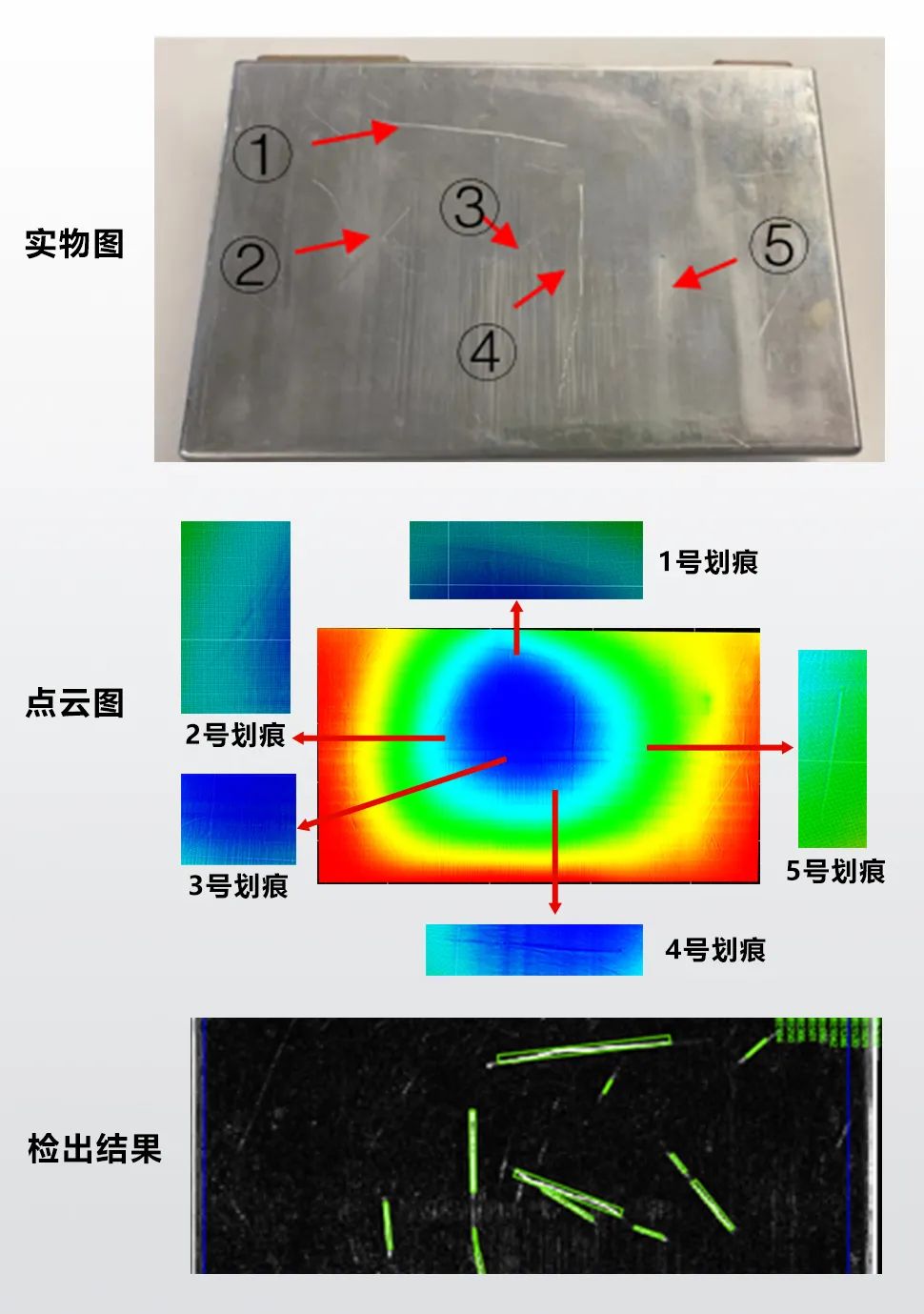

▍需求

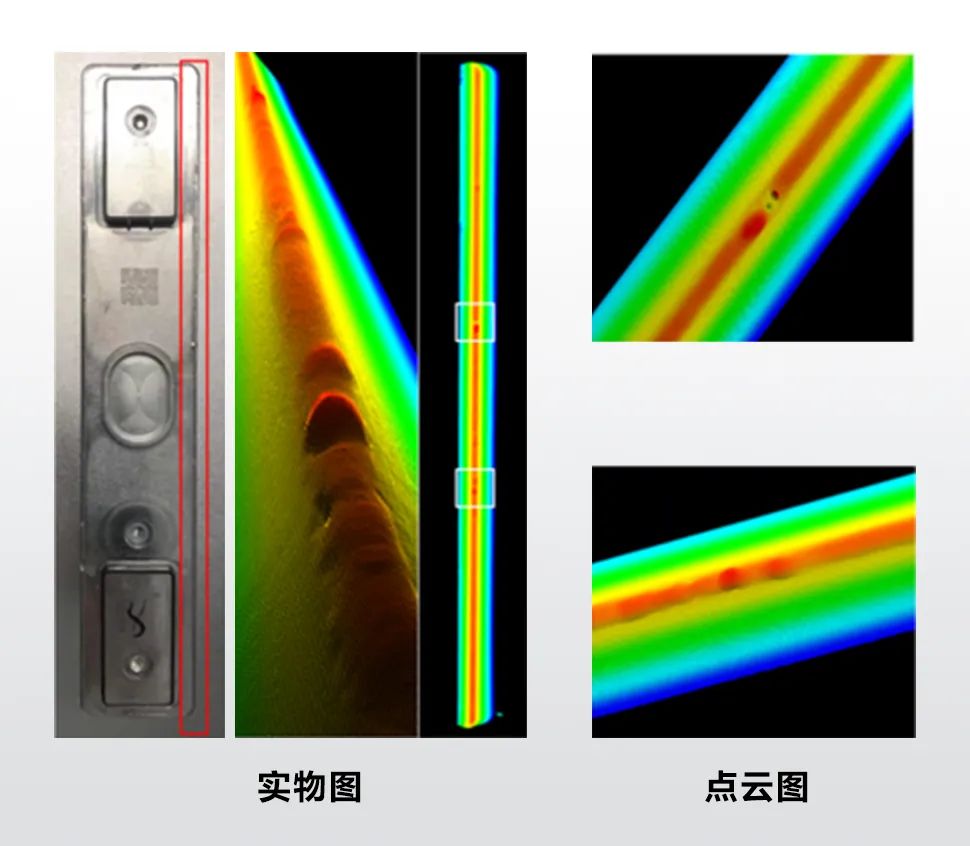

检测电池外壳直径0.3mm,高度0.1mm以上的凹坑和凸起

检测长10mm,宽1mm,深0.05mm以上的划痕

▍挑战

划痕种类繁多,细而深的划痕和针孔缺陷容易漏检

对于外壳表面的擦伤进行误判

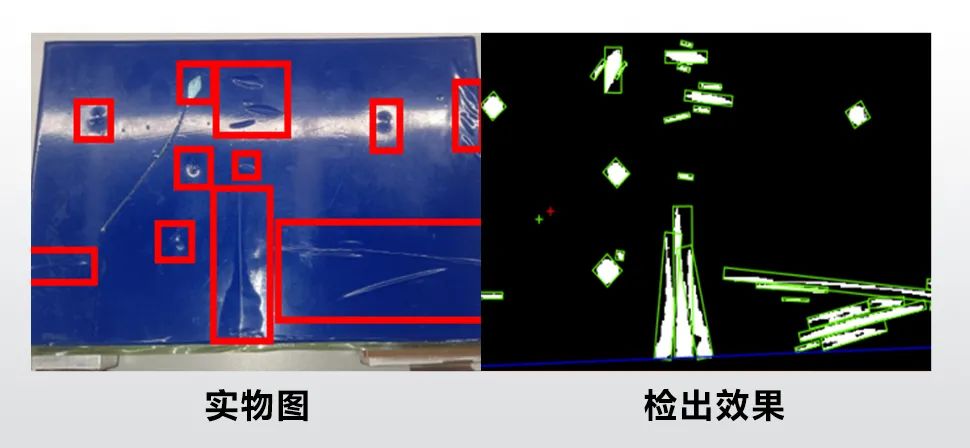

▍方案:MV-DP2120-01H+VM 3D算法平台(AI+3D检测)

▍效果

通过VM 3D算法平台中的AI训练和3D深度检测,快速准确地的识别出壳体表面缺陷

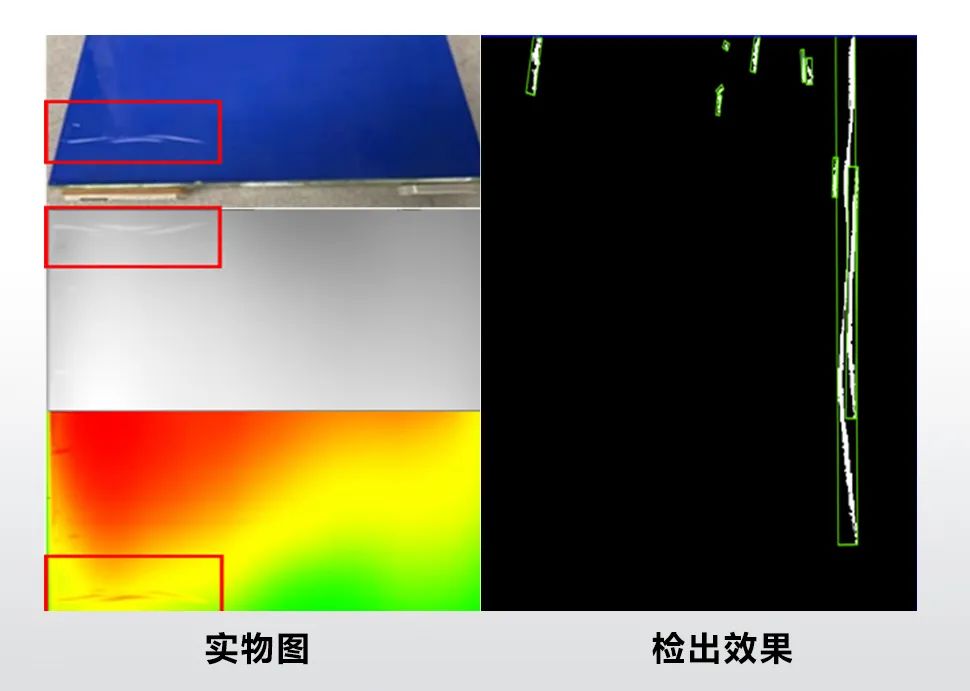

07 方壳电池包膜后鼓包检测

电池在包蓝膜后,检测蓝膜表面形成的直径大于2mm的气泡 包膜边缘不平整/裂纹/脏污/磨破

蓝膜本身光学特性缺陷特征不明显 缺陷种类多且部分缺陷种类样本难收集

本文仅做学术分享,如有侵权,请联系删文。

评论