闲聊智能机器视觉检测(Visual Inspection with AI)

毋庸置疑,人工智能最终将彻底改变人类的生产生活方式。比如在生产和制造领域,工业4.0革命更是会大展拳脚。

What is Visual Inspection ?

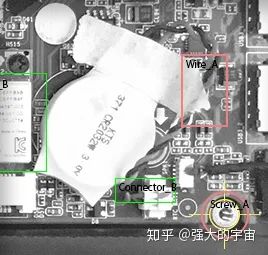

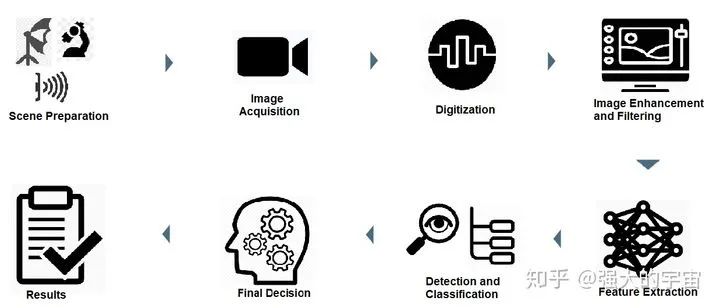

出于质量控制目的需要对生产线上的产品进行分析。自动视觉检查还可以用于生产中各种设备(例如存储罐,压力容器,管道和其他设备)的内部和外部评估。

实践证明,机器视觉检查可以在生产过程中发现大多数隐藏的缺陷。

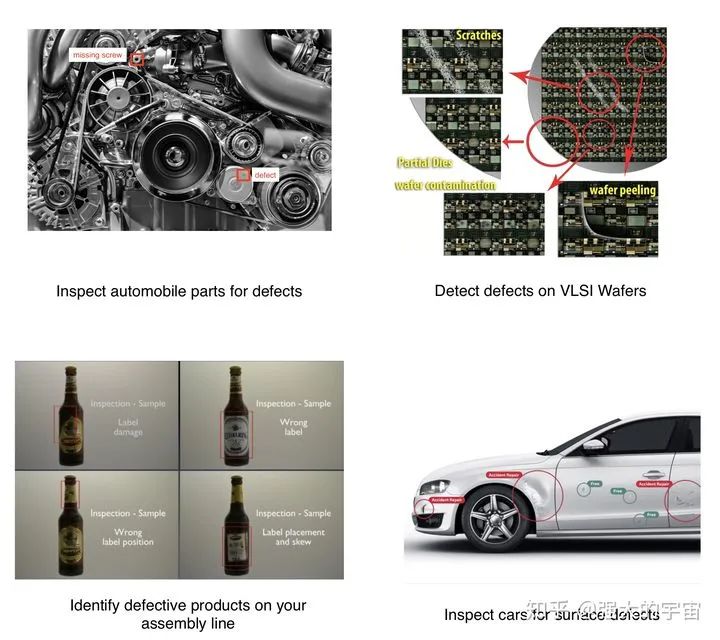

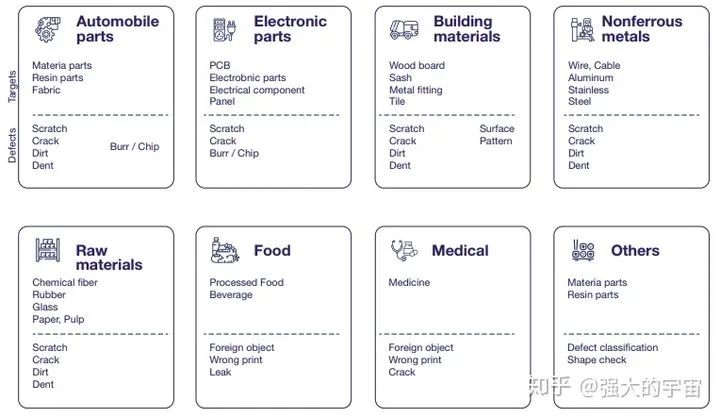

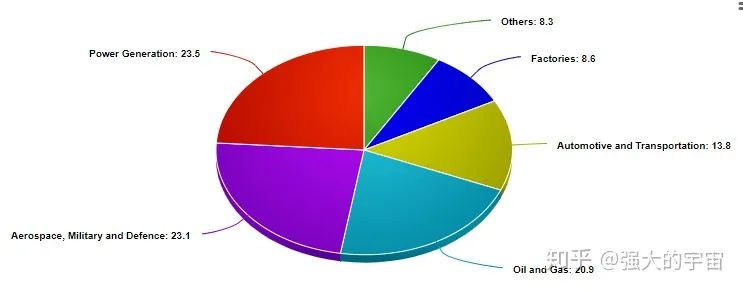

When and where is Visual Inspection needed ?

在许多需要视觉检测的行业中,有些非常高价值并且重要的行业,因为任何可能产生的错误(例如伤害,死亡,损失)的潜在成本很高 。比如核武器,核电,机场行李检查,飞机维修,食品工业,医药和制药。

为什么不继续坚持走人工检测的老路呢?

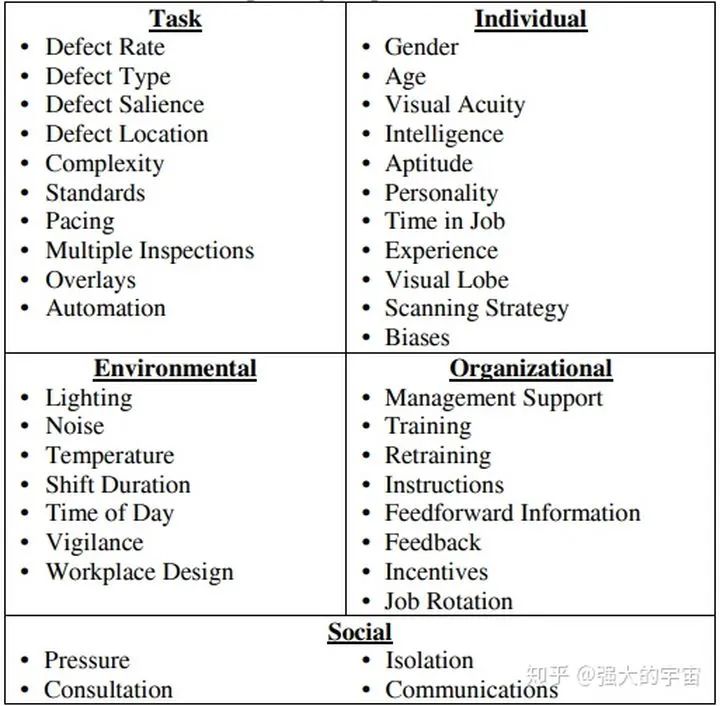

首先,人工检查需要一个人在场,一名检查员需要对所涉及的目标进行评估,并根据一些培训对它进行判断。根据研究,目视检查错误的范围通常为20%至30%(Drury&Fox 1975)。一些缺陷可以归因于人为错误,而其他缺陷则归因于空间的限制。某些错误可以通过培训和实践来减少,但不能完全消除。

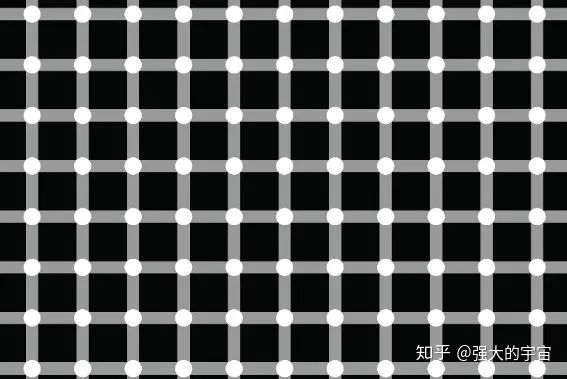

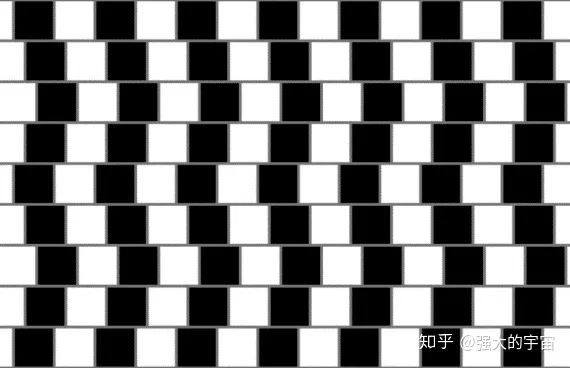

此外,人工检查还受到人类的先天缺陷限制,存在这样一个事实,即人眼虽然比任何机械摄像机都具有更高的技术水平,但也很容易被愚弄。比如:

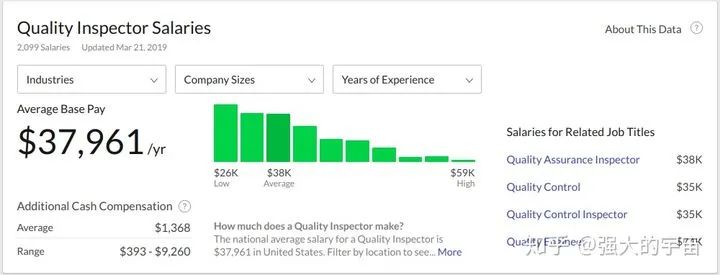

当然最重要的因素还要数劳动力成本了:由于需要训练有素的人员,人工检查仍然是一项昂贵的工作。从成本角度来看,欧美国家的人工检查操作员的年薪可能在50,000至60,000美元之间。

新的选项:基于机器视觉的视觉检测技术

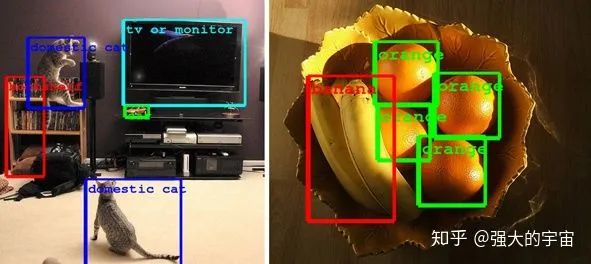

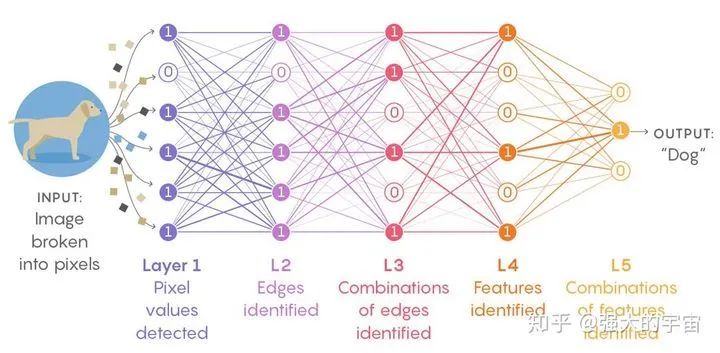

通过应用机器视觉以及深度学习技术来进行视觉检测,目前变得越来越方便也易于实现。深度卷积神经网络通过大量数据的训练,可以很精确的完成图像识别任务。image recognition技术已经非常成熟,也大量应用在了生活生产中了。

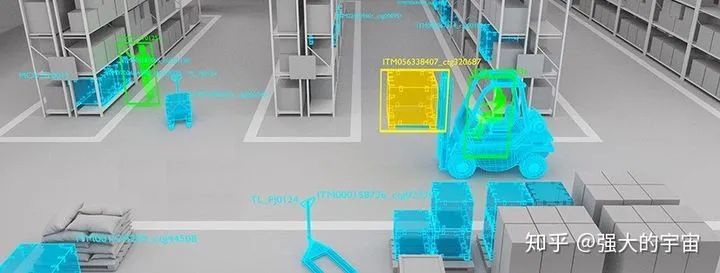

在特定场景的定量和定性测量检测中,机器视觉的检测速度,准确性和可重复性优于人类的视觉。机器视觉系统可以轻松评估太小而无法被人眼看到的物体细节,并以更高的可靠性和更少的误差对其进行检查。在生产线上,机器视觉系统可以每分钟可靠且不辞辛苦地检查数百或数千个零件,远远超出了人类的检查能力。

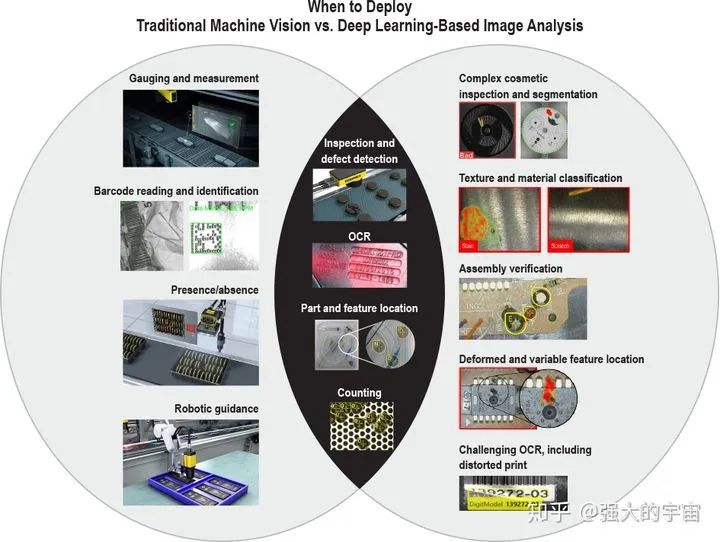

传统的自动化系统在最小化成本和提高效率的同时,还没有人类所具有的灵活性。手工检查员能够区分细微的,外观上的和功能上的缺陷,并且可以解释可能影响感知质量的零件外观变化。尽管人们处理信息的速度受到限制,但是人类具有独特的概念化和概括能力。人类擅长通过示例学习,并且可以区分各部分之间的轻微异常。这就引出了一个问题,即在许多情况下,机器视觉如何为复杂,无设定的场景(尤其是那些具有细微缺陷和不可预测的缺陷的场景)的定性解释做出最佳选择。

尽管机器视觉系统可以区分因缩放,旋转和姿势变形而导致的零件外观变化,但是复杂的表面纹理和图像质量问题仍然带来了严峻的检查挑战。单凭机器视觉系统无法评估在视觉上非常相似的图像之间存在巨大差异和偏差的可能性。

基于深度学习的系统非常适合复杂的视觉检查, 深度学习擅长解决复杂的表面和外观缺陷,例如旋转,刷过或发亮的零件上的划痕和凹痕。无论是用来定位,识别,检查或分类感兴趣的特征,基于深度学习的图像分析在概念化和泛化零件外观的能力上都与传统的机器视觉有所不同。

更好的感知

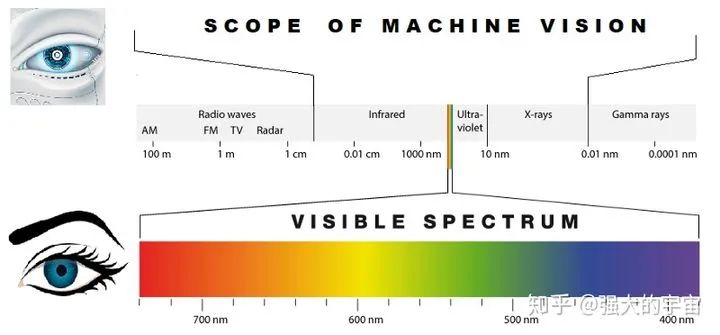

机器视觉具有非常高的光学分辨率,这取决于用于图像采集的技术和设备。

与人的视觉相比,机器视觉具有“更广泛”的视觉感知范围,并且能够在光谱的紫外线,X射线和红外区域进行观察。

其他的优势:更快 可靠 准确 不依赖于环境......

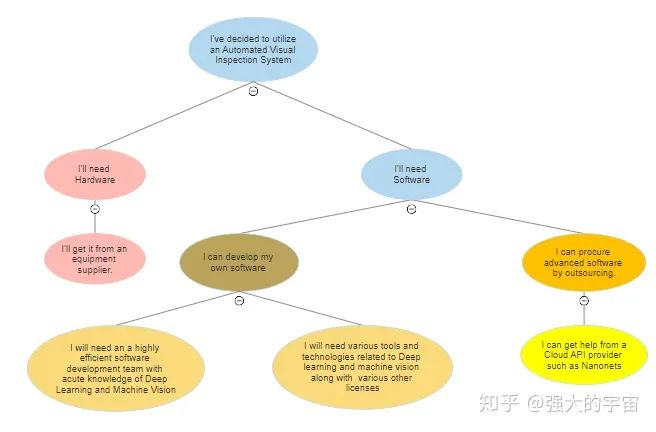

在需求方面,Automated Visual Inspection (AVI)并不需要太多的物理设备。所需的设备可以分为硬件和软件资源。

硬件

硬件资源由主要设备(例如照相机,光度计,色度计),取决于工业和自动化过程。

我们本质上是在拍照并分析图像,只需一台照相机!

AVI的主要价值是软件层,其核心是计算机视觉技术。

自动化视觉检查系统的软件部分需要先进的图像分析算法和繁重的编程。

为了维持高速度的图像处理,通常必须在高配资源计算机上部署训练有素的深度学习模型。例如,必须使用GPU才能实时获得结果。

毫无疑问,机器视觉和深度学习将成为工业4.0这场工业革命不可或缺的一部分,它将把全球制造商推向更高的效率和生产力水平。

End

End

声明:部分内容来源于网络,仅供读者学术交流之目的。文章版权归原作者所有。如有不妥,请联系删除。