摘要:一体化战略建立全球竞争优势;攻克”卡脖子”技术打造全球供应链;极致差异化产品创造巨大社会价值,建立竞争壁垒;强势进军新赛道……尼龙“膜王”瞄准全能“膜王”?

100μm,什么概念,刚好是一张A4纸的厚度。这也是铝塑膜的厚度,它是软包锂电池电芯封装的关键材料,就这么薄薄一层薄膜占据了软包锂电池近两成的成本。你不知道的是,作为锂电池五大基材中生产难度最大的铝塑膜,是目前唯一未大规模实现国产化的基材。据统计,铝塑膜仅在要求较低的3C领域实现国产化率约40%,动力电池领域国产化率仅为25%(其他四大基材国产化率均超90%)。之所以未能实现国产化,主要是国产铝塑膜在冲坑深度、耐电解液性能、阻隔性能等方面与进口产品仍存差距。

铝塑膜由五层材料组成,最外层是尼龙层(BOPA薄膜),也被称为锂电膜。你很难想象,这层可能仅占铝塑膜两成厚度的锂电膜扮演着锂电池“盔甲”的角色,需要具有良好的抗冲击、耐穿刺、耐热、耐摩擦及绝缘性等特性,是决定铝塑膜冲深性能的关键材料。就是这么薄薄的一层膜,曾几何时,国内售价高达十几万一吨,还常常面临断货、供不应求的困境。哪怕如今,国内能够生产专业铝塑膜用BOPA薄膜的企业依旧寥寥无几。

然而有一家中国企业,不仅能够生产锂电膜,甚至产品的品质达到了世界领先水平,不仅成为国内市场的主要供应商,还将产品卖到了日本、欧美等国家,这就是本文的主角——“尼龙膜王”中仑新材。

BOPA——双向拉伸尼龙薄膜,因为具备优越的高阻隔性、高耐磨性、抗穿刺性、高透明性和环保性等性能,被广泛应用在大消费、大健康、新能源等我们日常生活中的几乎所有领域,被认为是推动消费升级的关键材料。

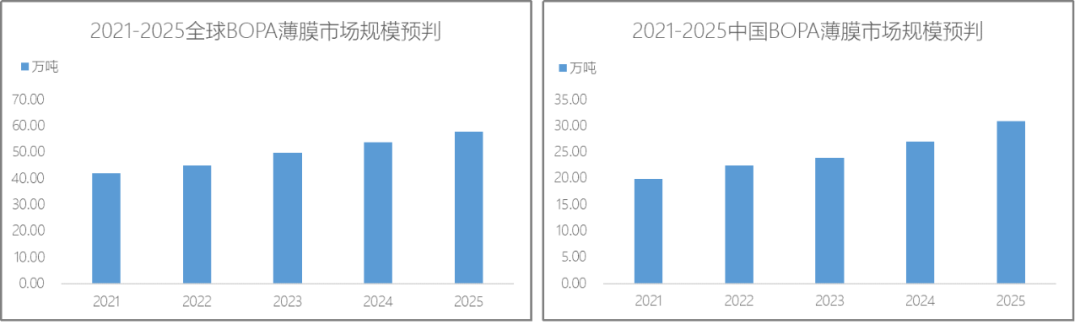

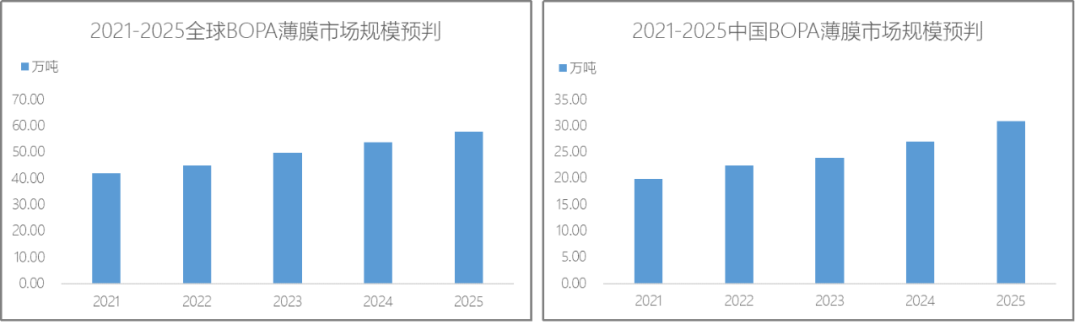

BOPA薄膜市场一直呈现快速增长的态势。

据卓创资讯统计,2016-2020年期间,全球BOPA薄膜需求量从27.13万吨增长至38.16万吨,年复合增长率8.91%;其中,中国BOPA薄膜需求量从10.45万吨增长至17.36万吨,年复合增长率达到13.53%,是增速最快的功能性膜材之一。预计到2025年全球BOPA薄膜需求量为57.90万吨;中国BOPA薄膜需求量有望达到30.45万吨。据卓创资讯汇总的最新价格,2021年底同步膜报价26500-27000元/吨。也就是说,这是一个百亿级的市场。

△数据来源:卓创资讯

BOPA是世界上公认的生产难度很高的一种功能性膜材,不了解的人很难想象,这张看似普通的“膜”背后的技术含金量。在2000年前,BOPA行业一直被国外垄断,行业头把交椅更是被日本企业牢牢占据长达半个世纪之久。直到本世纪初,国内才开始陆续引进产线。

但是,事情并没有那么简单。BOPA的行业门槛极高,特别是对生产设备的操控能力、对双向拉伸工艺技术的掌控程度有非常高的要求,是一个高技术、高难度的细分行业。公开资料显示,德州东力公司曾在2004年引进两条BOPA生产线,但由于长期未能调试成功,2009年不得不出售给其他企业。当时就有观点,新进入者单掌握该项技术就需要三四年的时间。

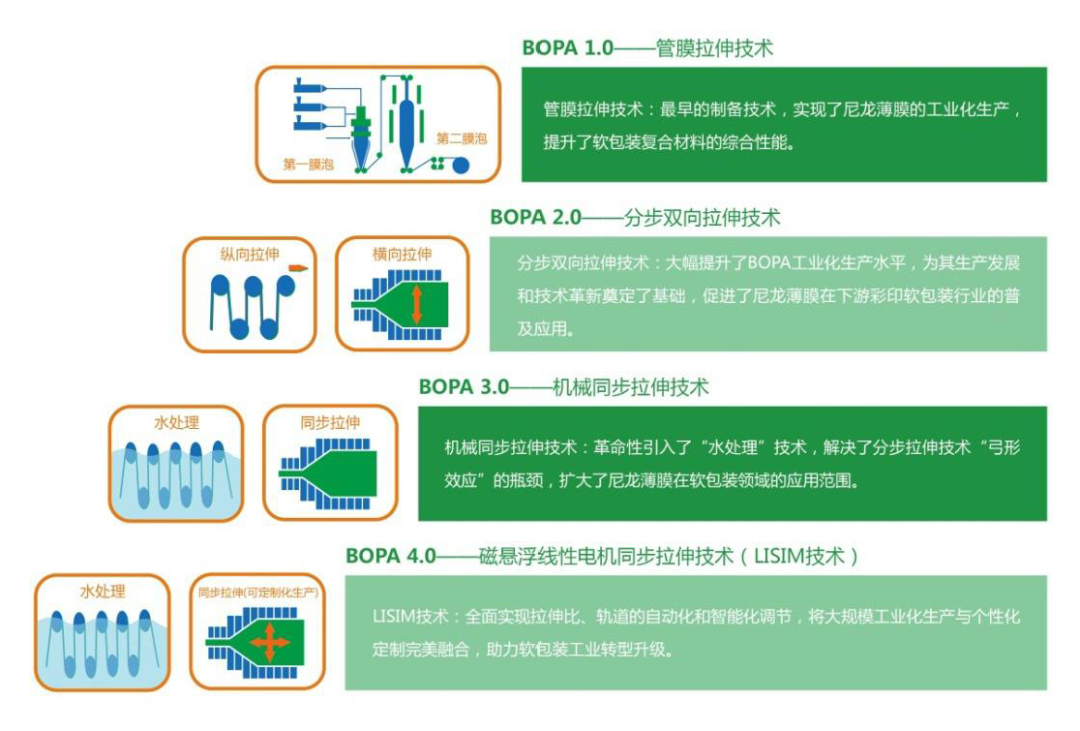

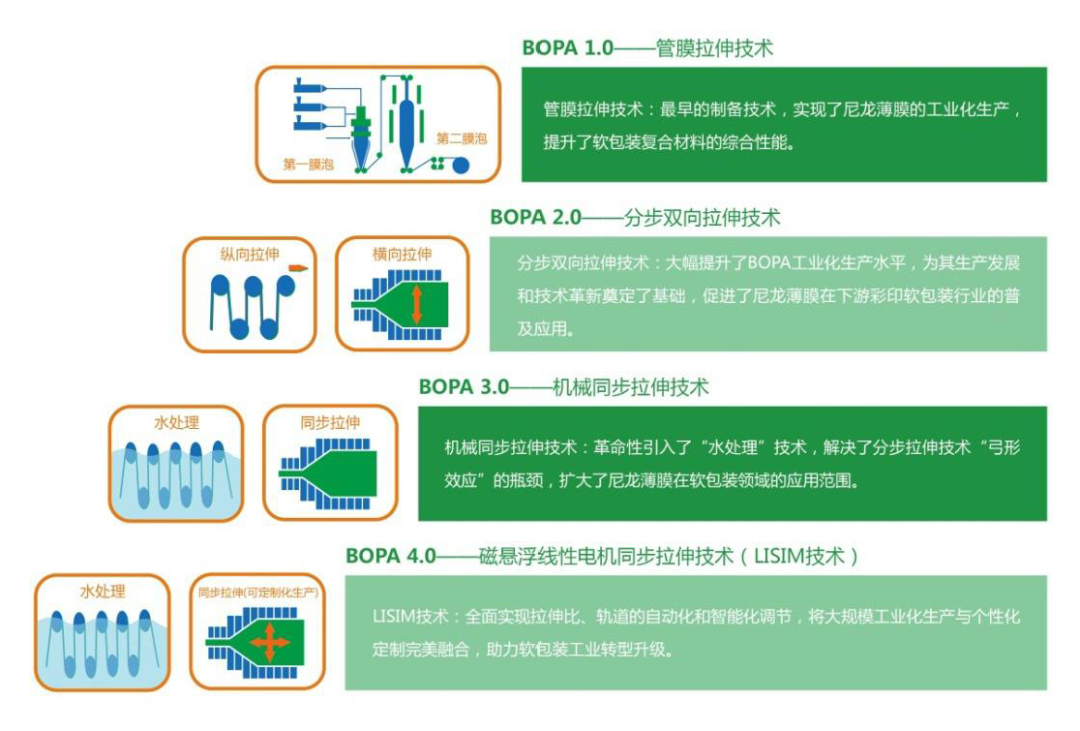

BOPA薄膜的拉伸技术可以分为四代:第一代为管膜拉伸技术;第二代为分步双向拉伸技术(目前国内大多数企业采用的生产技术);第三代为机械同步拉伸技术;第四代技术为磁悬浮线性电机同步拉伸技术(LISIM技术)。

△ 信息来源:公开资料整理

查阅公开资料,因为生产难度大、技术要求高,目前掌握最新LISIM技术的企业在全球屈指可数——国外有日本的尤尼吉可,国内仅有中仑新材一家。

中仑新材也是全球极少数同时成熟掌握分步拉伸、机械同步拉伸以及磁悬浮线性电机同步拉伸技术的企业。

按照卓创资讯公布的2020年国内BOPA产能24.93万吨计算,TOP3企业占国内产能近60%。其中,行业产能最大的企业是中仑新材,其子公司厦门长塑拥有产线11条,包括4条LISIM产线,产能8.5万吨/年,位居全球第一。

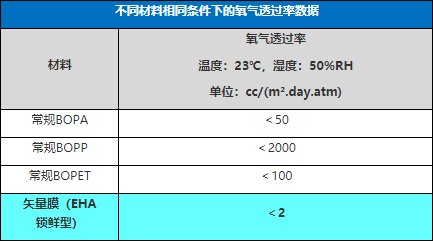

成立之初,中仑新材主要从事薄膜级聚酰胺6(PA6)的研产销,也就是BOPA薄膜的上游原材料,因为PA6综合性能优异,潜力巨大,下游市场应用集中在功能性膜材、工程塑料等高端制造业领域,这也为中仑新材后续产业链一体化埋下了伏笔。中仑新材的PA6业务越做越大,摆在面前的路有两条:继续做原材料,或往下游拓展。在当时,哪怕现在,BOPA行业真正做到一体化的企业在全球都寥寥无几,几乎没有先例可循,能否产生价值还是未知数。中仑新材做了行业的拓荒者——完成了国内迄今为止唯一一个“PA6—BOPA”一体化产业链的构建。最后的结果证明中仑新材的选择是正确的:一体化战略布局帮助中仑新材迅速形成了面向全球市场的竞争优势,上下游协同、资源的最优配置也让其在行业内建立了绝对的话语权。一体化带给中仑新材的首先是成本上的优势,大幅提升了PA6输送到BOPA生产车间的效率,节省了大量的运输、包装和时间成本,扩大了利润空间。其次是一体化极大提升了中仑新材BOPA产品的品质稳定性,从原料到薄膜,专线专供,牌号参数一致,中仑新材的BOPA产品凭借极其稳定的品质迅速赢得了市场的普遍认可。不仅如此,一体化也让中仑新材的组织变得更加敏捷,下游可以快速反映客户的信息,促进上游环节的创新与改善,上游可以第一时间捕捉原料市场的变化,让企业做出更及时的反应以应对不确定的外部环境。更为重要的是,此前BOPA行业创新一直受制于产品研发与原材料研发的割裂,一体化帮助中仑新材实现了上下游产品研发的战略性有机协同,为BOPA产品建立差异化,抢占全球高端市场创造了独一无二的先天优势和资源禀赋。如今,中国不仅已经发展为全球最大的BOPA薄膜消费市场,同时也是全球最大的生产国和出口国。根据海关总署数据,2016-2020年期间,我国BOPA薄膜净出口量年复合增长率为40.25%。净出口量的持续增长,表明我国BOPA薄膜在世界的地位愈发增强。地位的增强不仅体现在出口量的增长上,更具说服力的是龙头企业的国际竞争力——根据行业自律组织中国包装联合会的资料显示,全世界每卖出五卷BOPA薄膜,就有一卷来自中仑新材。中仑新材成为该领域当之无愧的全球龙头:产品源源不断地销往海外,覆盖世界主要国家和地区,获得了包括雀巢、宝洁、联合利华、卡夫、达能、益海嘉里等在内的众多海外知名终端客户的认可。值得一提的是,中仑新材的全球化格外与众不同——很多企业全球化先攻克亚太等发展中国家,实现降维打击,中仑新材的全球化直接瞄准了市场更大、但技术要求更高的日本和欧美市场。众所周知,日本是BOPA薄膜行业鼻祖,加上日本企业热衷内销、抵触进口产品,以及对合作伙伴企业文化契合度的高要求,进军日本BOPA薄膜市场在国内企业看来,几乎是不可能的事。特别是日本企业对产品细节的追求极尽严苛,他们称之为解剖式对待产品。日本的生产线上有瑕疵检测报警,比如一卷6000米的薄膜,只允许出现一个大于0.5毫米的点状瑕疵,一旦检测到瑕疵,生产线会自动停止工作。国内生产的产品无法打入日本市场,很大原因是达不到类似标准。就是在这样严苛的要求下,中仑新材依旧在日本市场站稳了脚跟,成为日本该领域最大的中国供应商。攻克日本这个最难、也是最有含金量的市场,是中仑新材打造全球供应链的一个缩影。中仑新材已经成为国际舞台上BOPA薄膜行业的“中国名片”。从所有实现全球化的优秀企业中,我们不难找到一个共同点,就是在核心技术方面的高度重视和深厚积累。据了解,中仑新材不仅面向全球汇聚来自行业内顶尖的科学家及专业技术人才,还先后与国内知名大学、研究院等建立战略合作,共建研发平台及创新中心。中仑新材搭建的聚合与双拉共性技术平台,获得了“国家级企业技术中心”“高分子功能性薄膜重点实验室”等认定,具备国家CNAS实验室资质。公开资料显示,中仑新材已经牵头及参与制定了十余项国家和行业标准、团体标准,取得专利授权超过一百多项,其中发明专利数量业内遥遥领先,行业内具有突破性的主要发明专利很大一部分来自于中仑新材。中仑新材对核心技术的“死磕”还体现在对其设备的自主创新和母料配方的自主研发方面。与传统制造业企业在购买生产设备后依赖供应商安装调试、提供检测维修等售后服务不同。根据已公开的资料,中仑新材引进设备时,不仅仅要掌握设备运行原理,还会根据自身一系列的个性化需求,对生产设备进行自主改造,并据此形成了多项专利。用通俗一点的话说,同样的生产线,一条卖给中仑新材,一条卖给其他BOPA薄膜生产企业,生产出来的产品完全是两个东西。这种优势除了带来短时间内难以被超越的制备技术优势外,也为产品创新提供了技术保障。母料作为赋予BOPA薄膜特定功能特征的关键原料,国内其他企业的母料主要依赖进口。有资料显示,中仑新材已经掌握了母料配方的自主研发技术,实现了母料的自主供应。这为其在通用BOPA薄膜基础上,通过不同配方调配,研发出更多具备特殊性能以适应不同应用场景的新型BOPA薄膜产品打下了技术基础。对核心技术近乎“偏执”的追求,让中仑新材具备了不断瞄准全球前沿领域,实现创新突破的能力。目前,中仑新材已发展成为全球领先的材料科技创新企业。一体化战略带来的竞争优势和全球领先的技术实力真正支撑起了中仑新材“材料科技,让生活更美好”的企业使命,它更关注通过材料科技创新为社会创造的巨大价值——从守护人类健康到赋能绿色低碳发展,从保护粮食安全到创造更加便捷、舒适的生活。依托“探索一代、预研一代、开发一代”的 产品开发模式,中仑新材不断推陈出新,研发出各种各样具备特种功能的新型BOPA薄膜,将产品差异化做到了极致。这些材料“黑科技”也对全球消费者的生活产生了积极影响。中仑新材旗下一款名为矢量膜的产品,在业内极负盛名,被誉为包装材料的“芯片”,应用在食品包装中,能通过物理锁鲜的方式显著延长食品保质期,减少食品添加剂的使用,保护人们的健康和安全。这得益于它超强的阻氧性能,氧气透过率不仅远远优于BOPP和BOPET薄膜,甚至比通用的BOPA性能提升10倍以上。查阅公开资料,目前,国内只有中仑新材具备生产这款产品的技术。除了矢量膜这些拥有卓越性能的产品外,中仑新材甚至还关注到了一些终端应用场景中消费者容易忽略的细节,比如我们日常在吃零食时,常常会出现包装无法撕开,或者用力过猛把食物撒出来的情况,中仑新材甚至开发了一款秒撕膜,让消费者能够轻松直线撕开包装,防止内容物溅洒。在守护人们健康安全的同时,极大提升了消费体验。当然,在行业绝大多数企业只能生产通用型BOPA薄膜的背景下,这体现了“尼龙膜王”技术实力、创新能力和努力践行企业使命不假,却也难免让同行觉得有“炫技”的嫌疑。2020年9月,中国明确提出“3060”双碳目标。2021年6月,在双碳目标提出后不到9个月时间,中仑新材正式官宣在国内率先实现了BOPLA薄膜(双向拉伸聚乳酸薄膜)的规模化生产,并发布了旗下首款、也是国内首款新型生物基可降解膜材——佰恩丽。社会更多关注的是佰恩丽在减碳方面的显著效果——来源于生物基,原料碳足迹比传统化石基塑料如PP减少约70%,最快8周内可降解为水和二氧化碳,它的问世对促进包装减量、环保减碳有着广泛的积极意义。行业关注的重点,则是这位占据全球最大市场份额的“尼龙膜王”,正式跨出了BOPA这一领域。特别是从佰恩丽官宣的时间点,能够看出这位巨头应该是在双碳目标公布之前就已经开始了生物基可降解膜材的技术攻关,这不仅仅是依托领先技术实现了赛道跨越这么简单,更显示出这家公司超前的战略眼光和市场洞察力,以及对外扩张的野心。而根据公开资料,中仑新材还将推出更多绿色低碳、绿色零碳的环保材料,新能源、大健康等这些与我们生活密切相关的领域,未来几年也都将会是这位行业巨头重点发力的新赛道。近期,中仑新材官方信息发布渠道也陆续披露了生物基BOPA(BiOPA)和抗菌型BOPA的消息,让外界对这位“尼龙膜王”的未来充满了想象。或许,“尼龙膜王”真正瞄准的,是成为全能“膜王”,让我们拭目以待!