实际边缘轮廓下的螺栓综合尺寸质量检测...

点击下方卡片,关注“新机器视觉”公众号

视觉/图像重磅干货,第一时间送达

导读

作者:孔 明1 , 徐志玲1 , 徐 勇2 , 王 琨3 , 刘子豪4 ( 1. 中国计量大学,浙江 杭州 310018; 2. 台州方圆质检有限公司,浙江 台州 318000; 3. 奥展实业有限公司,浙江 杭州 311221; 4. 嘉兴学院,浙江 嘉兴 314033)

来源:《计量学报》2021年6月

摘要:为了检测螺栓的尺寸质量,提出一种基于实际边缘轮廓的螺栓综合尺寸质量检测算法。该算法首先根 据螺栓图纸公差要求,设计螺栓综合尺寸公差带图作为模板图; 然后对螺栓图像进行预处理,包括三段线性灰度增 强、中值滤波和最大类间方差法等; 进一步将螺栓图像旋转为水平位姿并进行 canny 边缘检测,将螺栓图像和模板 图裁剪,得到具有相同位姿、尺寸大小和白色边缘轮廓的二值图像; 最后将处理好的螺栓图像和模板图做图像加法 运算,比较模板图与经过运算后图像的白色像素点个数,判别螺栓的综合尺寸是否合格。进一步地提出了一种离 散序列图检测方法,实现了螺栓全周的综合尺寸质量检测。

1 引 言

螺栓是高端装备不可缺少的基础零部件,其质 量高低直接影响高端装备的可靠性,因此,螺栓质量 的检测非常重要,而螺栓尺寸的检测是其质量检测 的重要指标之一[1]。传统的螺栓尺寸检测主要依 靠千分尺、游标卡尺等量具人工检测,近年来,基于 机器视觉的尺寸筛选设备得到了应用。Kalili K 等 基于机器视觉系统提出新的测量固体物体裂缝尺寸 的算法,分析获取的数据得到最精确的结果[2]; Giuseppe 等设计一套机器视觉检测系统,对机电零 件的长度进行尺寸测量,测 量 误 差 平 均 小 于 0. 02 mm[3]; 杨仁民等利用机器视觉系统对复杂形 面零件尺寸检测进行研究,结合亚像素边缘检测和 最小二乘法拟合,提出一种高精度的零件尺寸检测算法,精度达到 0. 001 像素[4]; 王爱珍研究了低对比 度物体二维图像尺寸测量的算法,克服了低对比度 物体在机器视觉中难以测量零件尺寸的不足[5]。上述研究可以看出: 基于机器视觉的尺寸检测系统 主要思路是计算像素当量,将像素当量转化为实际 物理尺寸,对采集到的图像轮廓进行拟合。算法局 限于对边缘轮廓的拟合,但经拟合的边缘往往会丢 失很多边缘信息,影响检测精度[6]; 同时,全尺寸测 量效率低,无法做到面面俱到,会存在检测遗漏。为 此,本文提出一种在实际边缘轮廓下的螺栓综合尺 寸质量检测算法,不需要对每个尺寸边缘轮廓进行 拟合,通过实际图像与综合尺寸公差带图比较,综合 检测出螺栓的所有尺寸。

螺栓产品的质量问题主要是在搓丝前产生的, 因此本文主要是针对成型后未搓丝的螺栓进行研究。

2 相机像素当量的标定

像素当量表示图像中一个像素点代表的实际物 理尺寸,利用图案阵列 12 × 9 黑白棋盘格进行标定, 每个方格边长是 1. 5 mm,如图 1 所示。

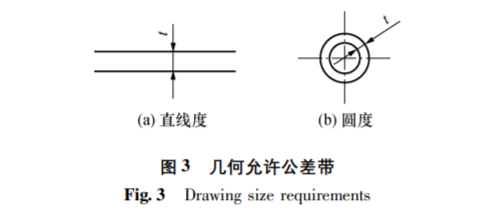

利用中间 10 × 7 个黑白棋盘格进行标定。设每 一个格子横边的像素数为 hij 、竖边的像素数为 smn, 将所 有 11 条 横 边 和 8 条竖边求像素当量的平 均值 Pmean :

利用式( 1) 可以计算出螺栓图像的像素当量。经标定,相机的像素当量为 0. 005 2 mm /pixel。

3 螺栓综合尺寸公差带图设计

根据 GB /T 3130. 1-2016《紧固件公差》要求,紧 固件的公差包括了尺寸公差和几何公差。在设计螺 栓的综合尺寸公差带图时,不管是尺寸公差,还是几 何公差,都是从设计基准开始的[7]。

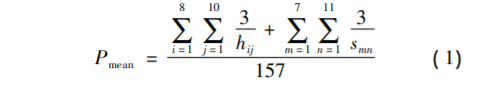

3. 1 尺寸允许公差带

尺寸公差带是在尺寸允许公差带图中,由上、下 偏差代表的两条直线所限定的一个区域; 螺栓综合 尺寸公差带图是一个二维平面图,所以设计过程中 只需从螺栓图纸中获取尺寸和公差信息[8]。螺栓 有要求的尺寸公差部分如图 2 所示。

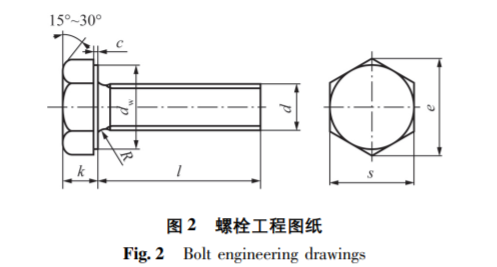

3. 2 几何允许公差带设计

几何公差带设计主要根据基准及几何公差的允 许变动量来设计。几何公差是指构成零件几何特征 的点线面的实际形状或相互位置与理想几何体规定 的形状和位置存在的差异。几何公差带的 4 大要 素,包括大小、形状、方向和位置。螺栓的几何公差 带主要涉及到直线度、圆度等。直线度用于限定平 面内直线的形状误差,其公差带是距离为公差值 t 的两平行直线之间的区域; 圆度是限制实际圆对其 理想圆的变动量,其公差带是在同一截面上,半径差 为公差值 t 的两圆心之间的距离,如图 3 所示[8]。

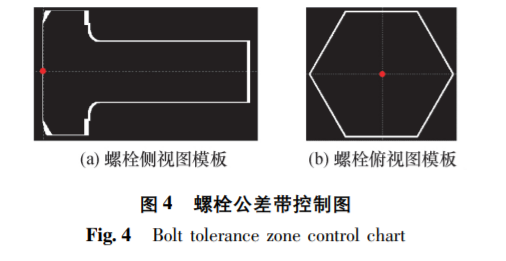

图4 为本文设计的螺栓公差带控制图。螺栓侧 视图的公差带控制图的作图基准为螺栓头部的底线 和轴心线,选取螺栓头部底线的中点为图像运算的定位点; 螺栓俯视图公差带控制图的作图基准为轴 心线,选取其质心为图像运算的定位点。图中的定 位点为后续的图像加法运算做参考位置。

4 图像预处理

采集图像时,鉴于螺栓形状复杂,立体表面各个 部位容易相互遮光,存在打光不均匀,产生阴影现 象,严重影响后续的边缘轮廓提取[9]。为此,除了 设计好的照明系统,还需进行必要的图像预处理,以 提高图像质量。

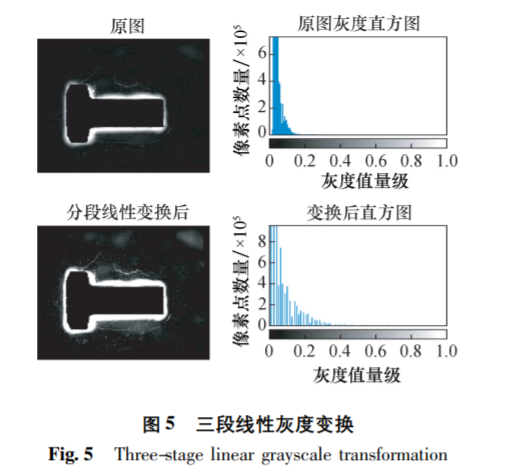

4. 1 三段线性灰度变换

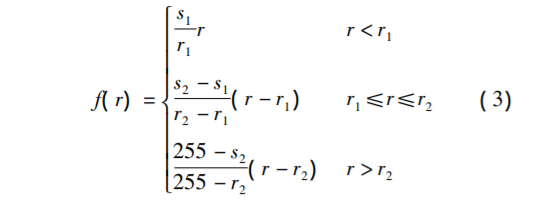

采集的图像在螺栓边缘处灰度值的最大差值较 小,对比度不明显,会对提取准确轮廓造成困难,本 文采用三段线性灰度变换,突出感兴趣的边缘轮廓 区域的对比度。三段线性变换称为图像直方图的拉 伸[10],其变换函数为:

式中: f( r) 为变换后图像; r 为原图像的灰度值; r1,r2 为原图像的两个分段点; s1,s2 为变换后图像的两个 分段点。灰度拉伸是一种可以灵活控制输出灰度直 方图分布的方法,它可以灵活选择拉伸某段灰度区 间以改善输出图像的质量[11]。拉伸图像中螺栓部 分灰度直方图如图 5 所示。可以明显看到图像中螺 栓边缘处的对比度增强,螺栓边缘细节更加清晰。

4. 2 中值滤波

经三段线性灰度增强后的图像,虽然图像对比 度得到增强,边缘细节也更清晰,但是边缘会产生凸 点,提取后的图像会产生上下起伏的锯齿现象,导致 最后算法的精度下降。本文采用中值滤波对图像进 行平滑并去除图像中的异常点。

中值滤波算法把某像素领域内灰度的中值代替 该像素的值[11],设有 1 个一维序列 l1,l2,…,ln。从序列中抽取 m 个数,li - v,…,li - 1,li,li + 1,…,li + v,其 中 li 为邻域中心值,v = ( m - 1) /2; 再将这些点按照 大小顺序排列,把中间值作为滤波邻域中心点的输 出,表示为:

如果将中值滤波运用到图像中就要把式( 4) 转 化成二维滤波公式:

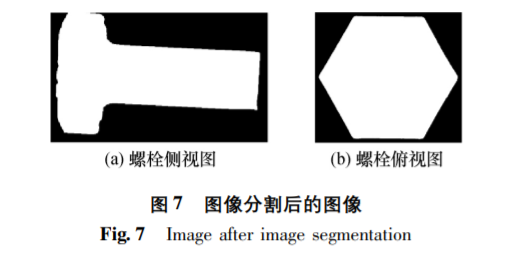

4. 3 图像分割

经过中值滤波平滑后的螺栓图像需要进一步进 行图像分割。首先利用 OSTU( 大津算法) 实现自适 应阈值图像二值化,在利用连通区域检测和图像填 充分割出单一的螺栓目标[12]。设中值滤波后的图 像是 f( x,y) ,利用 OSTU 算法统计图像的直方图特 性来实现阈值 T 的自适应选取[13],将图像二值化得 到 g( x,y) 为:

为了将单一的螺栓从图像中分割出来,先通过 4 邻域的连通域进行连通域区域检测; 再对连通域进行标记排序并显示最大的连通域。得到单一的螺 栓图像如图 7 所示。

5 综合尺寸检测算法

5. 1 螺栓图像的位姿调整和去钢印轮廓

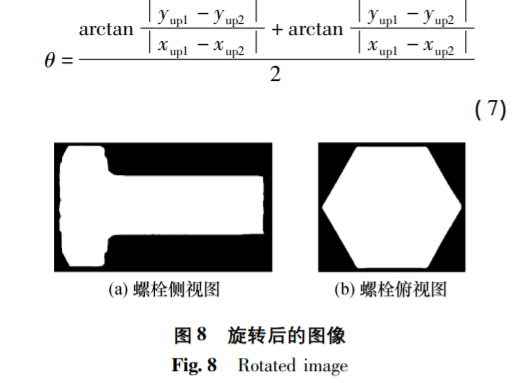

为了方便后续的图像加法运算和尺寸判别,要 对螺栓图像的位姿进行调整和去除钢印的轮廓。由 于系统采集到的螺栓图像不能保证位姿是水平的, 无法与模板图进行准确的运算,所以要对螺栓的位 姿调整为水平状态。具体做法: 首先在螺栓的螺杆 部分的上轮廓和下轮廓各取 2 个点,两点之间间隔 合适的距离。上轮廓取得 2 点分别记为( xup1,yup1 ) , ( xup2,yup2 ) ; 下轮廓的 2 点分别记为( xdown1,ydown1 ) , ( xdown2,ydown2 ) 。螺栓图像的旋转角度 θ 与 4 个点的 坐标关系表示为式( 7) ,旋转后的螺栓图像如图 8 所示。

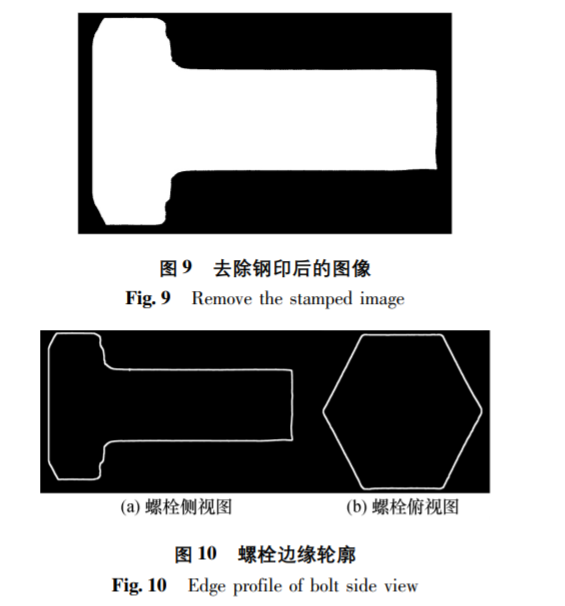

螺栓头部的钢印是没有公差要求的[14],因此位 姿调整到水平状态的螺栓图像还需要去除螺栓头部 的钢印,去除掉螺栓头部钢印后的图像如图 9 所示。5. 2 螺栓的边缘提取及综合尺寸判别

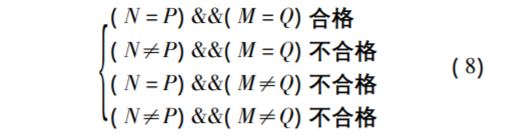

为了保证图像加法运算时图像尺寸一致,把螺栓 图像和模板图已选取的图像运算定位点作为参考位 置,将图像剪裁[15]为 1 650 × 2 080 大小的图像,对裁 剪后的图像进行 canny 算子边缘提取[16],提取出的 边缘轮廓的厚度为一个像素点。图 10 为螺栓边缘 轮廓。

为了方便描述,将螺栓图像的侧视图和俯视图 分别记为 A( x,y) 和 B( x,y) ,与之对应的模板图记 为 a( x,y) 和 b( x,y) 。A( x,y) 和 a( x,y) 、B( x,y) 和 b( x,y) 是具有相同位姿和尺寸大小的图像,同时 4 幅图像都具有黑色背景白色目标的特征。

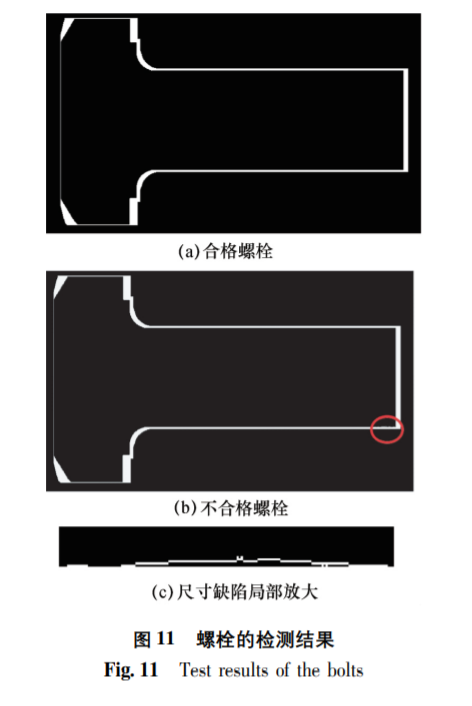

综合尺寸判别的步骤: ( 1) 统计模板图 a( x,y) 和 b( x,y) 的白色像素个数 N 和 M; ( 2) 将模板图 a ( x,y) 和 b( x,y) 分别于螺栓图像 A( x,y) 和 B( x,y) 进行图像加法运算,得到图 Aa( x,y) 和 Bb ( x,y) ; ( 3) 统计图 Aa( x,y) 和 Bb( x,y) 的白色像素个数为 P 和 Q。则螺栓综合尺寸判别标准式为:

当且仅当( N = P) &&( M = Q) 时,螺栓的综合 尺寸合格。以螺栓的侧视图为例,当 N = P 说明螺 栓图像的边缘轮廓完全处于模板图的综合尺寸公差 带范围内,螺栓为合格品; 当 N≠P 时,说明螺栓图 像的边缘轮廓超出了模板图的综合尺寸公差带范围 内,螺栓为不合格品,如图 11( b) 椭圆部分所示,螺栓 的螺杆部分过细超出了模板图的范围,说明螺栓的螺 杆位置存在尺寸缺陷,为不合格品; 尺寸缺陷的局部 放大图如图 11( c) 所示。

6 实验结果与分析

6. 1 算法重复性和有效性验证

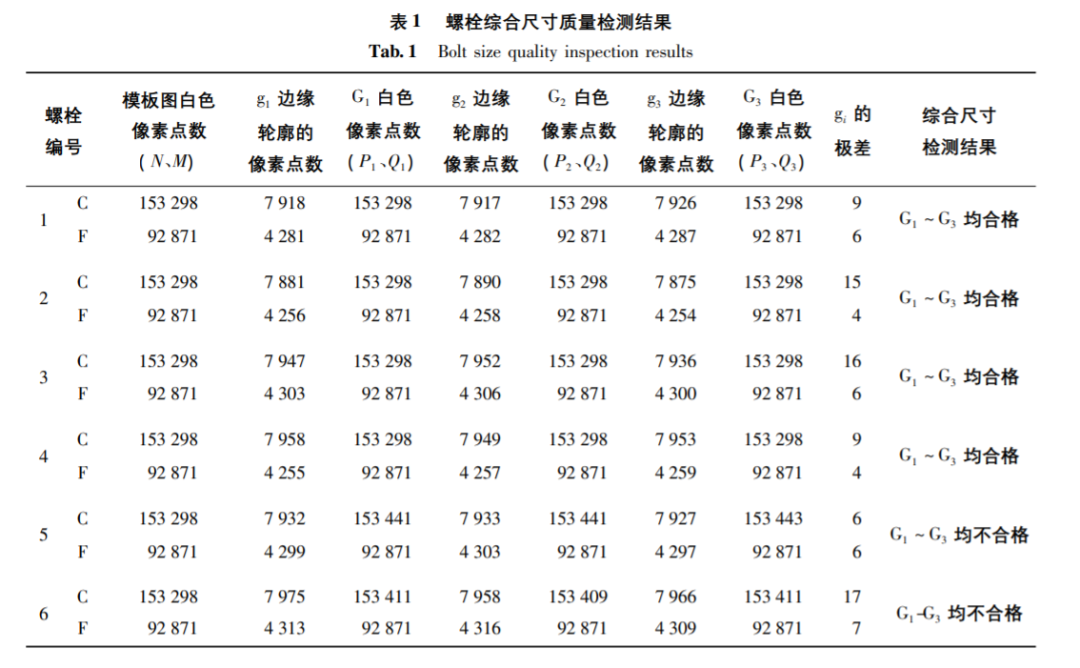

为验证算法的重复性和有效性[17],本文进行了验证实验。选取 6 个螺栓并依次编号,编号为 1,2, 3,4 的螺栓合格,编号 5,6 的螺栓不合格; 分别对 6 个螺栓在相同的环境下间隔时间 5 s 进行采集图像 3 次,使用相机分辨率为3288 × 4384; 使用相同的模板图利用本算法测试并对比结果。实验的结果见 表 1,其中 g1,g2,g3 表示对同一编号的螺栓 3 次采 集的图像,G1,G2,G3 代表模板图和螺栓图像图像加 法运算后的图像,C 代表螺栓的侧视图像,F 代表螺 栓的俯视图像。

由表 1 可知,螺栓模板图像侧视图 C 和俯视图 F 的白色像素点个数 N 和 M 分 别 为 153 298 和 92 871。编号 1 ~ 4 螺栓各 3 次采集的图像的检测结 果中模板图和螺栓图像图像加法运算后的图像 G1 ~ G3 的侧视图 C 白色像素点个数 P1 ~ P3 均 为 153 298,俯视图 F 白色像 素 点 个 数 Q1 ~ Q3 均 为 92 871,满足判别式( 8) 中( N = P) &&( M = Q) 的条 件,因此编号 1 ~ 4 螺栓综合尺寸质量合格; 编号 5 螺栓 3 次采集的图像的检测结果中模板图和螺栓图 像图像加法运算后的图像 G1 ~ G3 的侧视图 C 白色 像素点个数 P1 = 153 441,P2 = 153 441,P3 = 153 443, 俯视图 F 白色像素点个数 Q1 ~ Q3 均为92 871,满足 判别式( 8) 中( N≠P) &&( M = Q) 的条件,因此编号 5 螺栓综合尺寸质量不合格; 同理编号 6 螺栓满足 判别式( 8) 中( N≠P) &&( M = Q) 的条件,因此编号 6 螺栓综合尺寸质量不合格。上述结果说明: 同一 编号螺栓 3 次采集的图像检测结果一致证明算法具 有很好的重复性; 编号 1 ~ 6 号螺栓检测结果均和实 际结果符合,证明算法具有很好的有效性。

由 g1 ~ g3 的数据可以看到,每次采集的螺栓图 像的边缘轮廓像素点数不相同,侧视图 C 的 gi 的极 差在 17 个像素点内,俯视图 F 的 gi 的极差在 7 个 像素点内,这是由于每次采集图像时光照变化的影 响,光照的变化会影响螺栓边缘轮廓处像素点灰度 值的变化,进而影响到边缘轮廓的提取; 但像素点的 差异是在整个轮廓上的变化,并不是在局部上的变 化,不会产生局部凸点,整体边缘轮廓仍然是平滑 的,因此并不影响最后的检测结果和精度。俯视图 的边缘轮廓像素点的最大极差小于侧视图的边缘轮 廓像素的最大极差,原因有: ( 1) 螺栓侧视图的边缘 轮廓比螺栓俯视图的边缘轮廓大; ( 2) 也是最主要的 原因,螺栓侧视图的边缘轮廓结构复杂,而螺栓俯视 图的边缘轮廓比较简单且在同一水平面。

因为算法是根据统计的像素点个数来判别综合 尺寸的质量,因此算法的检测精度为一个像素点。由标 定 结 果 知 一 个 像 素 点 的 物 理 当 量 为 0. 005 2 mm,即算法的检测精度为0. 005 2 mm,达到 了螺栓各个部分的公差要求。

6. 2 螺栓全周综合尺寸质量检测

考虑到本文算法是在平面投影的二维图像上进 行计算的,未能考虑螺栓尺寸偏差不完全周对称的 情况,因此在算法的基础上提出了一种离散的序列 图检测方法。

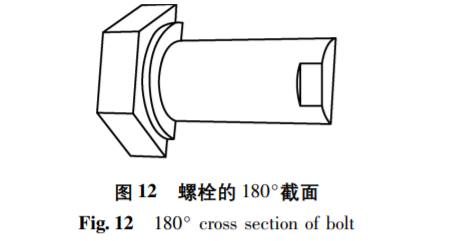

螺栓是一个沿着中心轴线 360°的三维实体,其 二维投影图呈现的是将螺栓实体平均分开的 180° 最大截面处的边缘轮廓[18]。若螺栓尺寸不合格的 部分没有经过边缘轮廓处,就存在投影图捕捉不到 螺栓尺寸不合格部分特征的情况,此时不合格部分 的位置存在两种情况,在 180°截面下方或上方。如 图 12 所示,螺栓尺寸不合格部分在 180°截面上方 的三 维 示 意 图,此时平面投影捕捉不到这部分的特征。

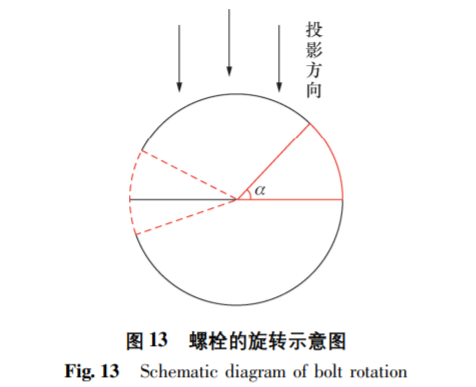

基于平面投影二维图像的检测方式,将螺栓 360° 圆周上所有的轮廓进行连续不间断地检测显然是不 可行的,但在实际问题中螺栓的尺寸偏差虽然不具有 完全周对称性,但也不是离散的,往往是具有延续性 的特征[19]。若螺栓尺寸不合格部分的延续性绕着中 心轴线超过了 180°,则必能被投影图捕捉到,若不合格部分的延续性小于 180°,则存在一些角度的投影图 捕捉不到螺栓尺寸不合格部分的特征,针对这一问 题。本文提出一种离散序列图检测方法,针对某一种 螺栓尺寸不合格且延续性不超过 180°的类型,需要 考虑多少个角度的投影图必能捕捉到这种类型螺栓 尺寸不合格的部分特征。假设螺栓尺寸不合格部分 占据整个圆周的角度为 α,如图 13 所示。

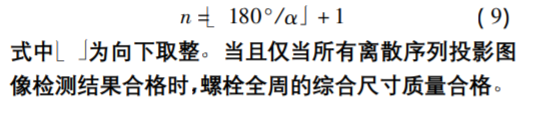

此时螺栓尺寸不合格部分( 实线扇形部分) 在 投影边缘轮廓的上方极限处,投影图的边缘轮廓捕 捉不到尺寸不合格部分的特征。为了让尺寸不合格 部分的特征被边缘轮廓捕捉到,此时应改变投影角 度,等价于绕螺栓中心轴线旋转螺栓,旋转角度最大 时是逆时针旋转 180°-α; 同时防止旋转角度过大,跳 过尺寸不合格部分,每次旋转的角度应等于 α,最多 取 n 个角度必能捕捉到尺寸不合格部分的特征,在第 一次投影的位置按照同一方向每间隔 α 取一个角度 投影,获得 n 个离散序列投影图像。n 由下式计算:

7 结 论

本文提出了一种基于实际边缘轮廓的螺栓综合 尺寸质量检测算法,可以检测所有具有公差要求的 螺栓尺寸,不需要对螺栓轮廓进行拟合,避免了拟合 后容易丢失边缘细节的问题,检测精度得到提高。实验结果显示: 算法能够有效地判别螺栓的综合尺 寸,并且具有很好的重复性和有效性。在此算法的 基础上,进一步提出了一种离散序列图检测方法,可 实现对螺栓全周的综合尺寸质量检测。

—版权声明—

仅用于学术分享,版权属于原作者。

若有侵权,请联系微信号:yiyang-sy 删除或修改!