砥砺前行:国内光刻胶发展之路

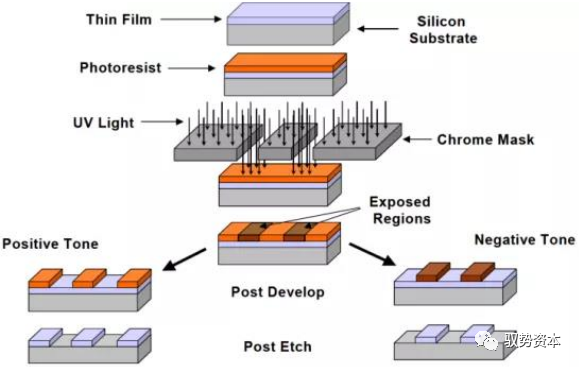

光刻胶是光刻时用于接收图像的介质:光刻胶是一种有机化合物,受特定波长光线曝光作用后其化学结构改变,在显影液中的溶解度会发生变化,因此又称光致抗蚀剂。正胶在曝光后发生光化学反应,可以被显影液溶解,留下的薄膜图形与掩膜版相同;而负胶经过曝光后变成不可溶物质,非曝光部分被溶解,获得的图形与掩膜版相反。

主要成分:光刻胶是光刻工艺的核心材料,主要由树脂、感光剂、溶剂、添加剂等组成,其中树脂和感光剂是最核心的部分。

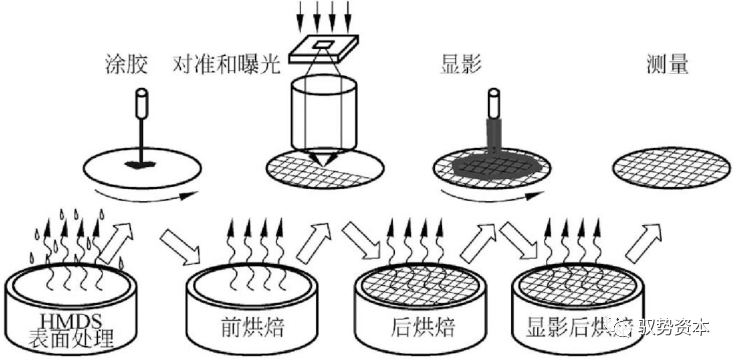

使用UV光的简易光刻工艺图:

光刻胶主要成分:

树脂(聚合物):在光照下不发生化学反应,主要作用是保证光刻胶薄膜的附着性和抗腐蚀性,也决定了一些其他特性如膜厚、弹性、热稳定性等。

感光剂:受特定波长光照后在曝光区发生光固化反应,使得材料的物理特性,尤其是溶解性发生显著变化。

溶剂:为了方便涂覆,要将溶质加入溶剂进行溶解,形成液态物质。

添加剂:用以改变光刻胶的某些特性,如为改善发生反射而添加染色剂等。

概述|光刻技术是半导体

制造最关键的技术

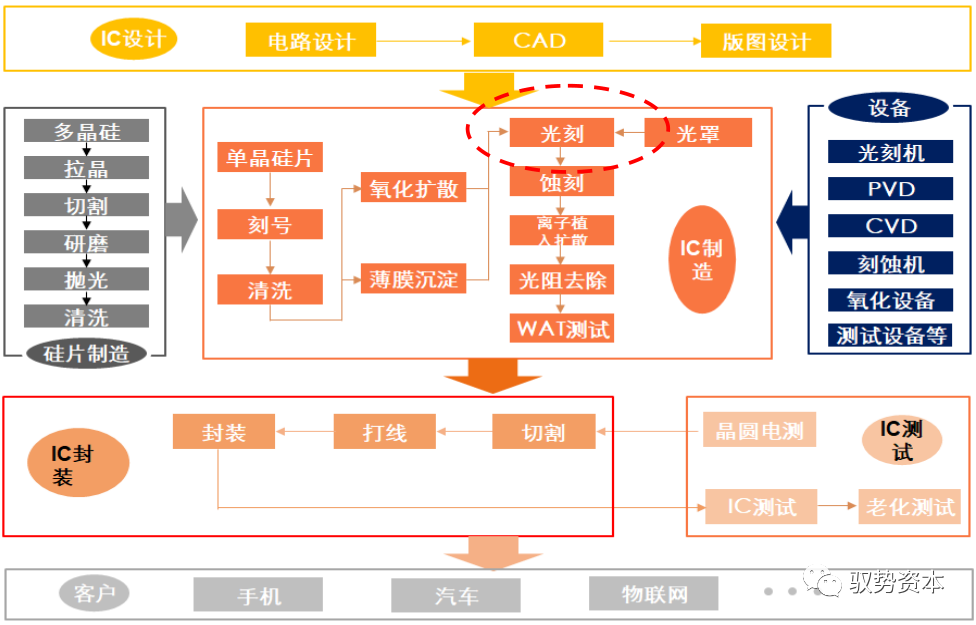

光刻技术是半导体制造的关键环节:光刻技术用于电路图形生成和复制,是半导体制造最为关键的技术。

光刻技术的进步是集成电路技术遵循摩尔定律更新的重要技术先导,其先进程度决定了半导体制造技术水平的高低。

光刻工艺贯穿半导体器件和集成电路制造工艺始终,当代超大规模集成电路制作需要几十次乃至上百次光刻才能完成,光刻的最小线条尺寸是集成电路发展水平的标志。

基本光刻工艺流程包括表面处理、涂胶、前烘、对准和曝光、显影、后烘等工序,将所需要的微细图形从光罩转移到待加工基片上。

半导体产业链及制造工艺流程:

光刻工艺基本流程:

概述|半导体光刻胶是光刻

胶重要应用领域之一

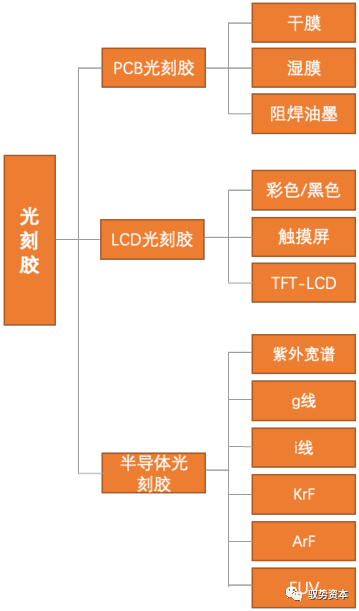

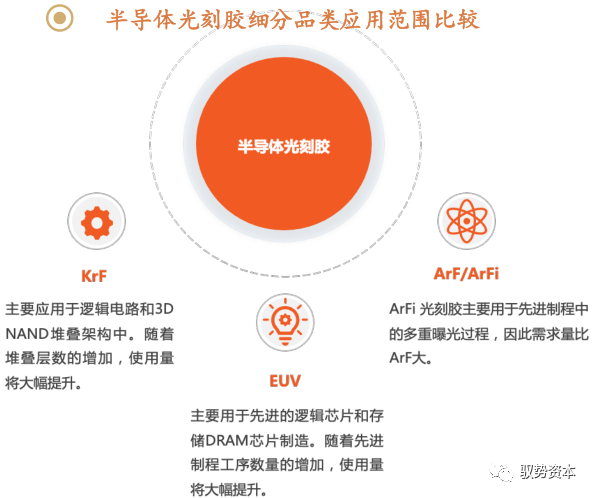

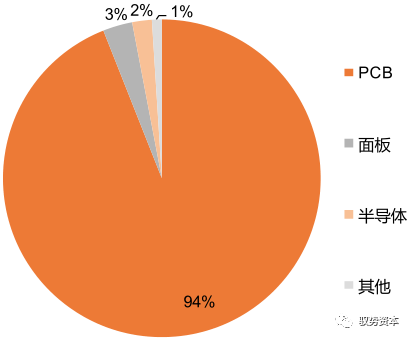

光刻胶应用分类:光刻胶按照下游应用领域划分,主要可分为PCB、面板、半导体三类,每一类光刻胶又有各自细分品类。其中半导体光刻胶技术门槛最高,按照光源波长的从大到小,可分为紫外宽谱(300-450nm)、g线(436nm)、i线(365nm)、KrF(248nm)、ArF(193nm)、EUV(13.5nm)等主要品类,每一种品类的组分、适用的IC制程技术节点也不尽相同。

光刻胶按应用领域分类:

全球光刻胶市场结构:

半导体光刻胶品类:

技术演进|与光刻技术曝光波长

适配下的分辨率提升

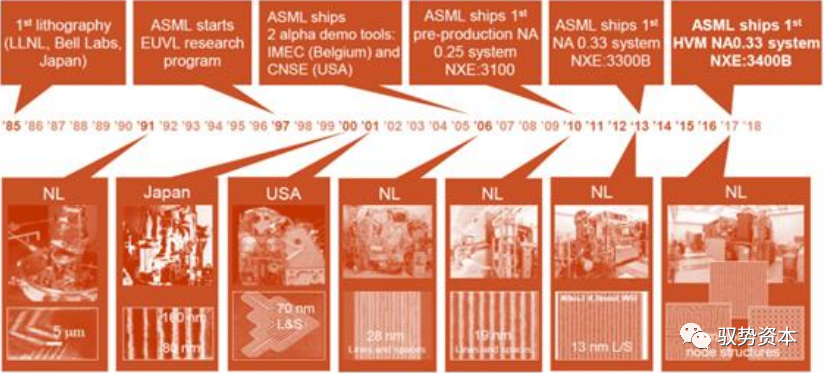

曝光波长的减小是提高光刻分辨率最有效的途径:根据著名的瑞利判据公式——分辨率R=K1*/NA,光刻工艺分辨率的提升可以通过减小光源波长、增加光刻物镜数值孔径NA、减小工艺因子K1三方面实现,而后两者的变动范围相对有限,因此波长的减小是提高光刻分辨率最有效的途径。

发展路径清晰:制程节点进化的需求是光刻胶行业发展的驱动因素,光刻胶和光刻机技术的相辅相成、兵合一处是制程得以进步、摩尔定律得以实现的关键。相应的,光刻胶的光化学反应与光刻机曝光波长的适配是提高光刻工艺分辨率的关键。

光刻技术发展图谱:分辨率提升超100x

ASML使用EUV实现微缩化的历史:

壁垒|专利技术、原材料、设备验证、

客户认证等高筑行业壁垒

客户认证:由于光刻胶的品质会直接影响最终的芯片性能、良率等,试错成本极高,因此客户准入壁垒高,验证周期通常需要2-3年。

客户产品验证需要经过PRS(基础工艺考核)、STR(小批量试产)、MSTR(中批量试产)、RELEASE(量产)四个阶段。

专利技术:光刻胶产品需要根据不同的应用需求定制,产品品类多,配方中原材料比重的细微差异将直接影响光刻胶的性能,且配方难以逆向解析,严重依赖于经验积累所形成的技术专利。

原材料:上游原材料是影响光刻胶品质的重要因素,目前我国光刻胶原材料市场基本被国外厂商垄断,尤其是树脂和感光剂高度依赖于进口,国产化率很低,由此增加了国内光刻胶生产成本以及供应链风险。

设备验证:送样前,光刻胶生产商需要购置光刻机用于内部配方测试,根据验证结果调整配方。光刻机设备昂贵,数量有限且供应可能受国外限制,尤其是EUV光刻机目前全球只有ASML能批量供应。

市场:晶圆厂扩建拉动需求,但长期被日企垄断

市场空间|2022年全球光刻胶

市场有望达到123亿美元

全球光刻胶市场规模:据前瞻产业研究院数据显示,2019年全球光刻胶市场为82亿美元,预计2026年有望达123亿美元,2019-2026年年复合增速约为6%。

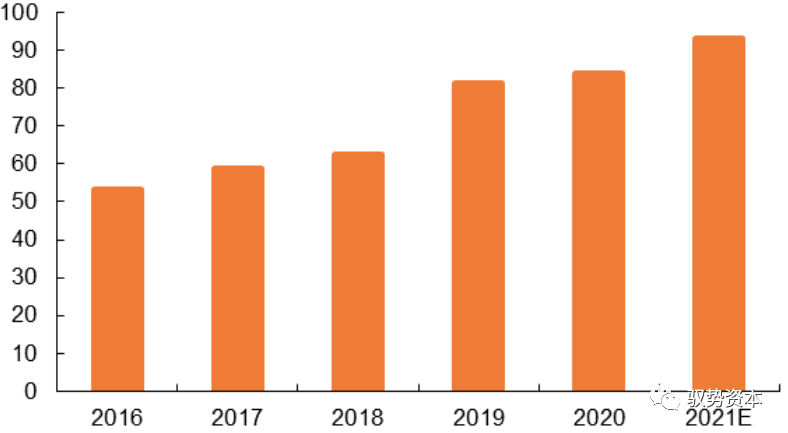

中国光刻胶市场规模:得益于PCB、LCD、半导体等产业制造产能的东移,国内上游的电子材料产业快速发展。据中商产业研究院数据,中国光刻胶市场规模从2016年的53.2亿元增长至2020年的84亿元,预计2021年为93.3亿元,同比增长11%。

全球光刻胶市场规模(亿美元):

中国光刻胶市场规模(亿元):

市场空间|2025年中国半导体光刻胶

市场有望达100亿元

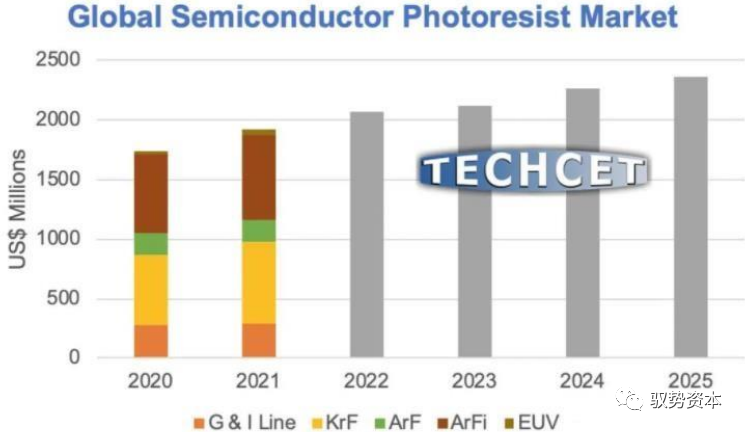

全球半导体光刻胶市场规模:据TECHCET预测,2021年全球半导体光刻胶市场规模将同比增长11%,达到19亿美元。在全球缺货的大环境下,芯片制造,尤其是晶圆代工产能供不应求为半导体光刻胶提供了持久的增长动力。未来几年,全球半导体光刻胶市场将保持稳定的增长。

中国半导体光刻胶市场规模:据SEMI数据显示,中国光刻胶半导体市场规模从2015年的1.3亿美元增长至2020年的3.5亿美元。随着国内晶圆代工产能的不断提升,2025年中国光刻胶半导体市场规模有望达到100亿元,2020-2025年年复合增速将达到35%,明显高于全球市场增速。

全球半导体光刻胶市场规模(百万美元):

中国半导体光刻胶市场规模(亿美元):

需求端|晶圆厂扩产是拉动行业

增长的重要驱动因素

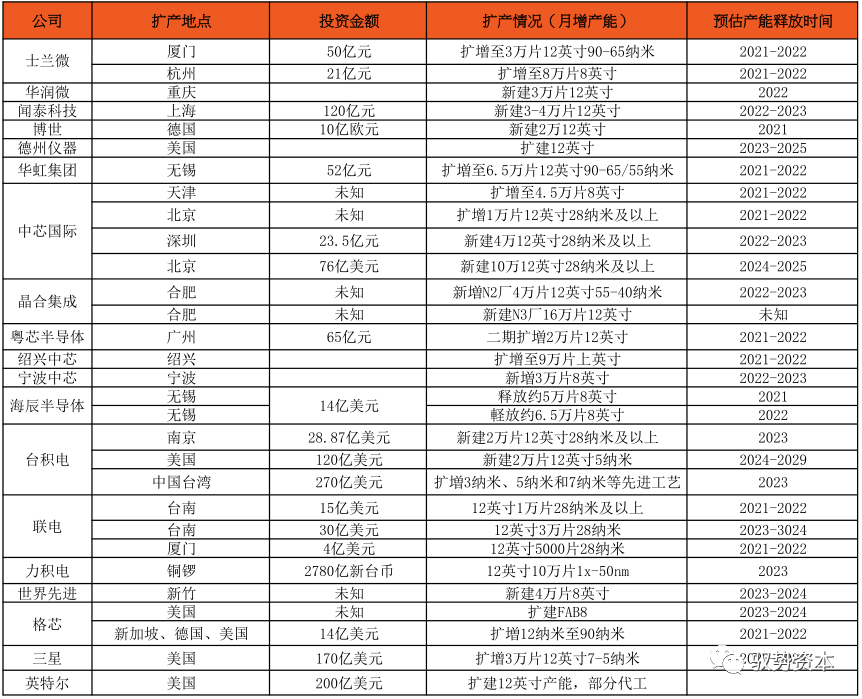

SEMI的数据显示,2017-2020年间全球投产的半导体晶圆厂为62座,其中有26座设于中国大陆,占全球总数的42%。预计从2020年到2024年至少新增38个12英寸晶圆厂,其中中国将新建19座(中国台湾11座,中国大陆8座)。8吋晶圆月产能至2024年也将达660万片规模。光刻胶等半导体材料供应商将有望受益于扩产浪潮。

全球8英寸晶圆厂月产能(千片):

全球晶圆厂持续扩产:

需求端|中国半导体材料市场突飞

猛进,光刻胶增长强劲

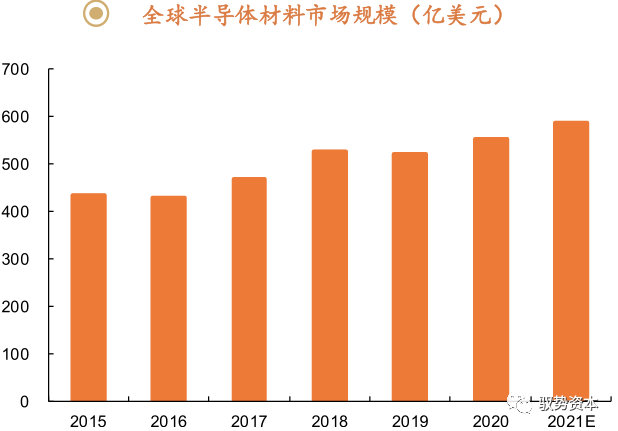

全球半导体材料市场规模:半导体材料分为前道晶圆制造材料和后道封装材料两类,以前者为主,主要包括硅片、光刻胶、掩膜版、溅射靶材、电子特气、湿电子化学品、CMP抛光材料等。

根据SEMI的数据,2020年,全球半导体材料市场规模增长至553.1亿美元,其中晶圆制造材料为349亿美元;中国大陆市场规模快速增长至97.6亿美元,首次成为全球第二大市场,增速12%,增幅跃居全球第一。

光刻胶增长强劲:在晶圆制造材料细分市场中,增长最为强劲的是光刻胶和光刻胶配套材料、湿化学品以及CMP抛光材料。据统计,光刻胶和光刻胶配套试剂分别占晶圆制造材料市场的6%和8%。

全球半导体材料市场规模(亿美元):

2020年晶圆制造材料市场结构:

行业趋势|光刻胶市场结构

变化,EUV增速最快

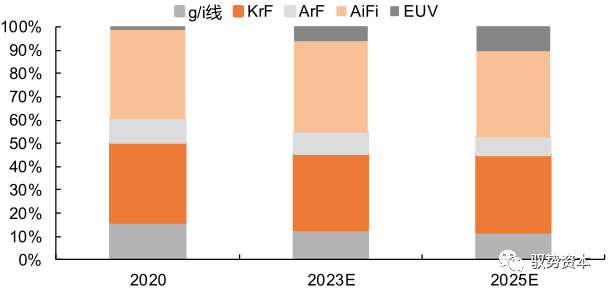

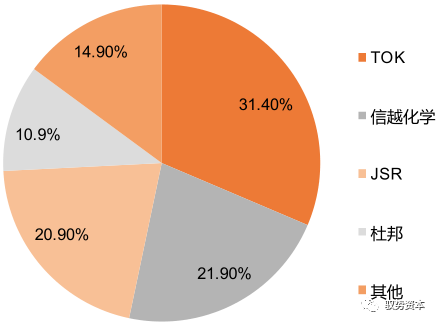

全球半导体光刻胶市场呈结构性增长,据TECHCET数据显示,2020年和2021年,用于KrF和ArF i的光刻胶市场较高,而EUV的应用范围正在从逻辑芯片扩展到DRAM,预计2021年EUV光刻胶市场超过2000万美元,到2025年将超过2亿美元,年复合增速超过50%。然而目前,EUV光刻胶的市场几乎被日本的TOK、信越化学和JSR三分天下。

半导体光刻胶细分品类应用范围比较:

半导体光刻胶市场结构变化:

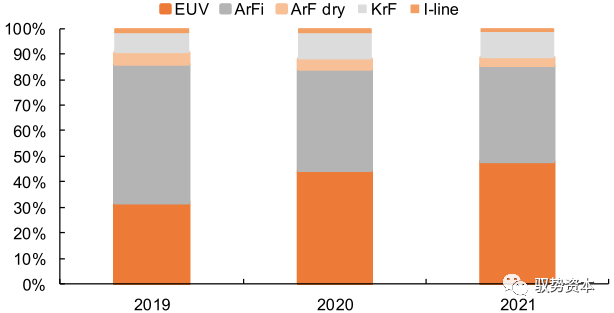

2019--2021年ASML光刻机销售额结构变化:

业绩靓眼|ASML光刻机供不

应求,布局下一代EUV

设备供不应求,预计2022年销售额将继续增长20%:

近日,荷兰光刻机巨头ASML发布了2021年度财报,实现186.1亿欧元销售收入,同比增长33%;实现净利润58.8亿欧元,同比增长65.6%。2021年,ASML共交付了42台EUV光刻机,贡献营收63亿欧元,营收占比33.85%,平均每台售价1.5亿欧元。

此外,ASML还销售了81台ArFi光刻机、131台KrF光刻机。由于当前需求量比最大供给量高出40%-50%,ASML预计2022年销售额将继续增长20%。此外,ASML宣布已收到英特尔对下一代光刻机EXE:5200的订单,该光刻机单价将超过3.4亿美元。

ASML2021年营收增幅结构:

ASML2019--2021年光刻机交付数量(台):

ASML新一代EUV光刻系统TWINSCAN NXE:3600D:

产业链及主要

代表企业

竞争格局|市场高度集中,

长期被日企垄断

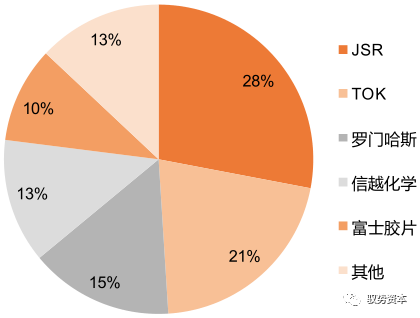

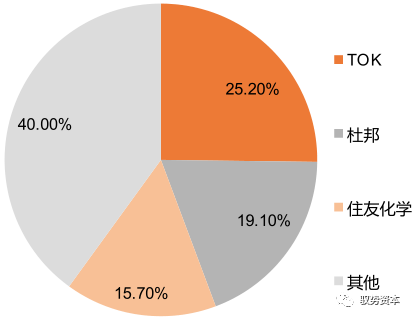

日本称霸,寡头垄断:全球光刻胶市场长期被日美高度垄断,数据显示,日本的合成橡胶(JSR)、东京应化(TOK)位居一二,CR5高达87%。

在半导体光刻胶领域,日本企业依然占据领先地位,实现了对半导体光刻胶的垄断。前五中除了美国杜邦,其余四家均为日本企业。其中JSR、TOK的产品可以覆盖所有半导体光刻胶的品种,是绝对的龙头,尤其在高端的EUV市场高度垄断。目前国内市场仍主要以PCB用光刻胶供应为主,面板、半导体用光刻胶自给率依然很低。

2019年全球光刻胶市场竞争格局:

2019年全球半导体光刻胶市场竞争格局:

国内光刻胶市场:

竞争格局|国内中高端产品与国外

差距较大,自给率严重不足

细分市场格局:从细分品类来看,目前国内厂商主要以紫外宽谱、G线、I线等低端领域产品为主,毛利率相对较低,国内厂商的产品已经占据了一定的市场份额。而高端领域的KrF、ArF、EUV光刻胶在技术、产品、产能方面均与国外存在较大差距,目前仍主要依赖于进口,处于被国外巨头垄断的现状,国内公司量产层面近乎空白,尤其是EUV光刻胶,国内尚无一家企业有产品问世。

2020年全球g/i i线光刻胶市场竞争格局:

2020年全球KrF光刻胶市场竞争格局:

2020年全球ArF光刻胶市场竞争格局:

复盘|光刻胶和光刻机

发展史中的里程碑

复盘启发|历史市场份额变化的背后

是行业发展的关键因素

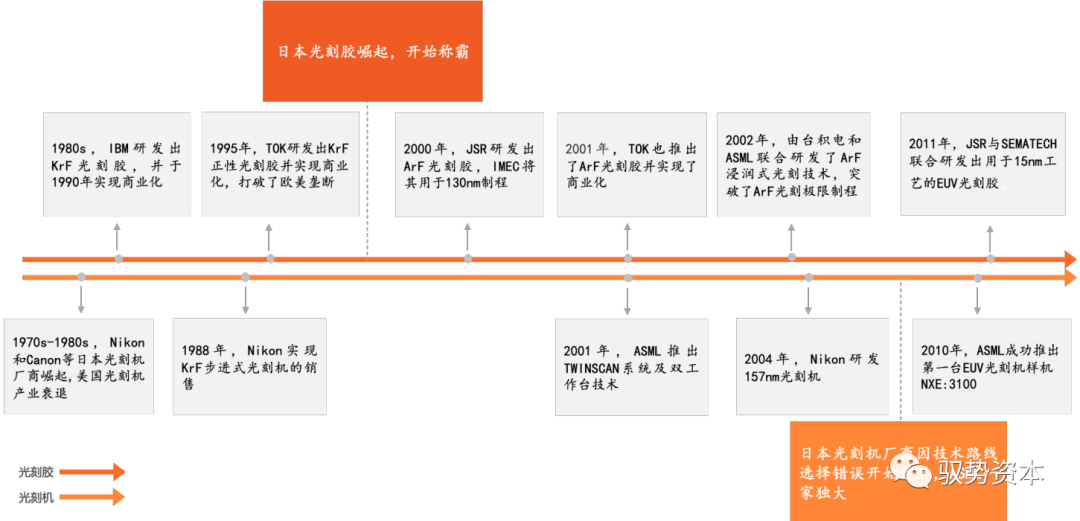

复盘光刻胶产业从美国转移到日本并由日本企业主导,即使在半导体产业转移、日本光刻机企业失去地位后依然能称霸全球的历史,启发我们找到背后行业发展的关键因素有——行业需求、配套的光刻机技术、制程适配度以及产业链集群等。

行业发展的关键因素:

受下游需求影响:战后半导体产业从美国转移到日本,下游家电的繁荣发展带动半导体行业需求,驱动日本光刻胶和光刻机技术快速发展。

需与配套的光刻机技术协同发展:在g/i线时代,日本光刻机厂商优势明显,带动了日本光刻胶的发展。进入248nm光源之后,ASML逐渐追上。事实上,2003年ASML还开发过157nm的F2光源,但由于物镜配套材料存在吸收问题并未商用,这反而因祸得福,在开发出浸没式光刻技术后进一步扩大了领先优势。

应与制程需求

相匹配

虽然IBM早于TOK研发出KrF光刻胶且处于领先地位,但在1995年之前,下游应用制程的特征尺寸仍集中在0.35μm以上,i线光刻胶更具性价比,KrF的优势并不明显。之后,i线光刻极限无法满足制程节点需求,KrF光刻胶就此发展起来。

产业链上下游集群紧密配合

除了积累的技术、专利、行业经验等壁垒外,日本光刻胶企业依然屹立不倒,主要在于产业链上下游分工明确、高度协同、紧密配合。上游原材料生产企业中,日企数量近半,产业链集群优势明显。

趋势:国产替代迫在眉睫,国内企业追风赶月

背景及政策|政策持续加码,

国产替代乃大势所趋

政策频出,为国产替代浪潮推波助澜:

光刻胶是集成电路领域微加工的关键性材料,为推动光刻胶等半导体材料行业的发展,国家、地方层面政策先后出台。

其中,既有国家层面印发的战略性、鼓励性、支持性政策等,也有各个省市进一步落实国家政策发布的规划、意见、指导目录等。

尤其在中美贸易冲突的影响下,产业供应链安全和自主可控成为重中之重,国产替代迫在眉睫,乃行业发展的大势所趋。

与光刻胶相关的政策:

2014.06国务院《国家集成电路产业发展推进纲要》:从国家战略层面系统全面的为半导体产业链各环节定下发展方向和重点,其中提出要开发光刻胶等关键材料,研发光刻机等关键设备,增强产业配套能力。

2015.05商务部《国家重点支持的高新技术领域(2015)》:将分辨率光刻胶及配套化学品列入“精细化学品”大类下的“电子化学品”项。

2017.05科技部“十三五”先进制造技术领域科技创新专项规划》:将深紫外光刻胶列为极大规模集成电路制造装备及成套工艺的关键材料。

2019.12工信部《重点新材料首批次应用示范指导目录(2019年版)》:将集成电路用光刻胶及其关键原材料和配套试剂、ArF光刻胶用脂环族环氧树脂、g/i线正性光刻胶用酚醛树脂列入推荐材料。

2020.08国务院《新时期促进集成电路产业和软件产业高质量发展的若干政策》:为进一步优化集成电路产业和软件产业发展环境,深化产业国际合作,提升产业创新能力和发展质量,在财税、投融资、研究开发、进出口、人才、知识产权、市场应用、国际合作等八个方面出台引导性及鼓励性政策措施。

2021.03发改委、工信部、财政部等《关于做好享受税收优惠政策的集成电路企业或项目、软件企业清单制定工作有关要求的通知》:光刻胶生产企业入围清单,可享受税收优惠政策。

2021.07上海市政府《上海市战略性新兴产业和先导产业发展‘十四五’规划》:明确提出要提升先进光刻胶研发和产业化能力。

2015.06江苏省政府《江苏省政府关于加快全省集成电路发展的意见》:大力发展集成电路用化学试剂、光刻胶等关键材料,支持国产材料的规模化应用。

2021.06浙江省政府《浙江省新材料产业发展“十四五”规划》:重点发展的新材料先进半导体材料包括大规模集成电路制程用关键材料以及配套的光刻胶等基础材料。

2020.02广东省政府《加快半导体及集成电路产业发展若干意见的通知》:加快光刻胶、高纯度化学试剂、电子气体等材料研发生产。

供给端|信越断供,国内

厂商迎来窗口期

大基金持续加码,核心材料国产化刻不容缓:除了政策扶持,还有资金在持续加码。

早在一期国家大基金就投资了晶瑞电材等公司,二期更是将半导体材料作为重点布局领域,例如作为战略投资者参与南大光电定增。此外,2019年7月起,日本限制向韩国出口光刻胶的举动也给国内敲响了警钟。

光刻胶保质期通常在6个月以内,无法囤货,一旦断供可能会引起停产的严重局面,由此核心材料国产化重要性更加凸显。

短期供给受限,国内厂商迎来导入窗口期:2021年5月,由于受到前期地震的影响,日本信越化学的产能遭到冲击,向中国大陆多家一线晶圆厂限制供货KrF光刻胶,部分中小晶圆厂甚至遭遇断供,这反而给了国内厂商绝佳的客户验证、产品导入窗口期。

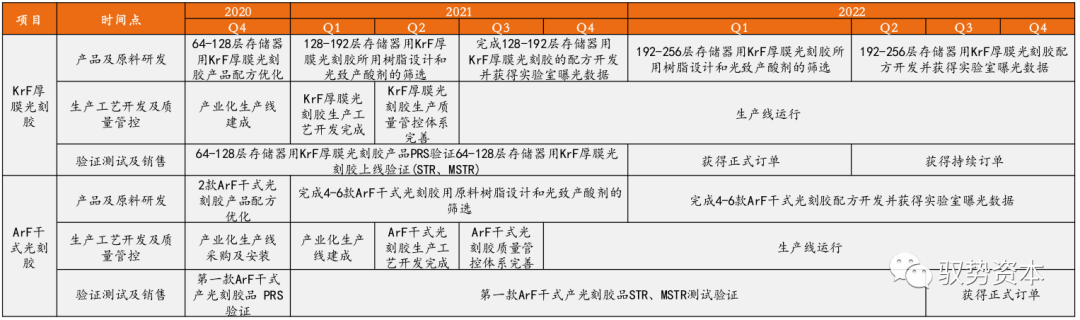

上海新阳光刻胶募投项目进度表:

供给端|追风赶月莫停留,

平芜尽处是春山

面对契机,国内厂商已经开始布局中高端产品,加大研发投入,同时纷纷积极建设生产线,扩建光刻胶及其配套试剂的产能,同步进行客户验证,并向产业链上游原材料领域延伸,与上下游公司紧密合作开展业务,旨在实现核心材料一体化,以减少供应链风险同时降低成本。

此外,在内生的基础上,企业也注重开展外延并购和外部合作,加快提升自身核心竞争力。例如彤程新材旗下的北京科华与杜邦达成了战略合作,开展先进光刻胶和其它光刻材料的合作;上海新阳与贺利氏开展合作共同开发半导体用光刻胶产品和相关材料。

国内半导体光刻胶重点厂商布局:

国内半导体光刻胶重点厂商扩产项目:

南大光电:募投1.5亿元用于光刻胶项目,建成年产5吨ArF干式光刻胶、年产20吨ArF浸没式光刻胶产线、年产45吨的光刻胶配套高纯试剂的产线以及年产350吨高纯显影液产线,产品性能满足90nm-14nm集成电路制造的要求。

晶瑞电材:发行可转债募集资金,其中3.13亿元用于集成电路制造用高端光刻胶研发项目,完成90-28nm用ArF光刻机研发及产业化。子公司年产1200吨集成电路关键电子材料项目建设光刻胶中间体1000吨/年、光刻胶1200吨/年(g/i线扩产),计划于2022年10月建成投产。

彤程新材:自筹资金6.9853亿元投资建设ArF高端光刻胶研发平台,预计2023年末建成,主要研发ArF湿法光刻胶。子公司彤程电子在上海化工区投资建设年产1千吨半导体光刻胶、1万吨平板显示用光刻胶、2万吨配套试剂的生产线,预计2022年内开始分批投产。

上海新阳:定增拟将8.15亿元用于集成电路制造用高端光刻胶研发、产业化项目,主要开发ArF干法光刻胶和面向3D NAND台阶刻蚀的KrF厚膜光刻胶。合肥工厂正建设半导体高端光刻胶系列产品年产能500吨。ArF干法光刻胶通过验证后预计2022年年产能5000加仑(约合18.93吨)。

来源:半导体行业观察

参考资料来自:平安证券、驭势资本研究所

ARM的体系结构与编程.pdf

ARM架构参考手册.pdf

ARM架构参考手册ARM V9.pdf

CPU之战:ARM vs Intel.pdf

1、行业深度报告:GPU研究框架

2、信创产业研究框架

3、ARM行业研究框架

4、CPU研究框架

5、国产CPU研究框架

6、行业深度报告:GPU研究框架

本号资料全部上传至知识星球,更多内容请登录智能计算芯知识(知识星球)星球下载全部资料。

免责申明:本号聚焦相关技术分享,内容观点不代表本号立场,可追溯内容均注明来源,发布文章若存在版权等问题,请留言联系删除,谢谢。

电子书<服务器基础知识全解(终极版)>更新完毕。

获取方式:点击“阅读原文”即可查看182页 PPT可编辑版本和PDF阅读版本详情。

温馨提示:

请搜索“AI_Architect”或“扫码”关注公众号实时掌握深度技术分享,点击“阅读原文”获取更多原创技术干货。