揭秘昇腾智造:让每一条产线都可以拥抱AI

质检是工厂中的主要场景,传统的人工质检需要工人时刻盯着机器屏幕,从图中发现产品的缺陷,速度大约保持在2秒一张。如果一张产品的瑕疵难以判断,可能还要再花上几秒思考,一天最多看1~2万张。而在具体的操作过程中,因为考验视力和专注度,质检员们往往感到较为疲倦。

那么,有没有办法解决这个问题呢?答案是肯定的。近日,在2021世界人工智能大会昇腾人工智能高峰论坛上,华为联合多家合作伙伴重磅发布“昇腾智造”解决方案,人工智能就为制造业带来了福音。

99.9%的背后

在华为内部有一句口号:“自己造的降落伞自己先跳”,华为发布的昇腾智造解决方案背后,就凝聚了自己的实践经验。

在位于广东东莞的华为松山湖基地,从外表看是一座座漂亮的欧式建筑,而这里也潜藏着制造的未来。华为正在做一场伟大的试验:华为南方工厂已经将AI贯穿制造的主要环节。

这里的标签缺陷、螺钉缺失、点胶面积、贴片位置等检测项目实现了AI检测,其质检准确率由传统机器视觉检测的90%提升到了99.9%,工作量降低60%。而且,由于AI的介入,企业生产环节得到了降本增效。

“AI已经在华为工厂实现了工位级、线体级、车间级的规模应用。”华为工业自动化视觉实验室主任吴桂芸这样说。据了解,华为南方工厂的AI质检已经在内部200多个产线应用,覆盖服务器、5G、终端等产线。

注意:99.9%的质检准确率是一个堪称划时代意义的数字,这意味着人工智能和制造产业的融合是深度的,人工智能的角色从辅助将变为原生。华为昇腾计算业务总裁许映童表示,当质检的准确率超过99.9%的时候,相信新的产业线设置的时候一定把人工智能作为初始的选项。

在制造业,质检属于核心场景,AI质检代表着质检进化的最新方向。在工业质检领域,目前还有很多企业依赖于人工检测,归结起来,人工质检有三个方面的问题:首先是投入大,一般来说,制造业需要投入10%以上的人力在质检上;其次是标准不统一,质量准确率受到不同工人的专业技术能力和经验的影响,参差不齐;而且,正如本文开头所说,质检这个工作容易让工人患上职业病,长时间重复单一工作,容易疲劳,尤其是对眼睛伤害比较大,从目前情况来看,年轻工人越来越不愿意干这个工作,企业招工难。

有的企业开始采用工业相机拍照、图文图片模板比对的视觉检测方式。这种方式的确相比人工检测提升了效率,但也产生了新的问题,由于产品自身质量波动、图像取像角度、亮度变化甚至环境因素的干扰,视觉检测的准确率始终难于提升,最高只能到80%左右。而且,开发适配难、适应性弱,当产线从A产品切换到B产品时,期间需要经历很长一段时间的调试。

横向对比来看,华为南方工厂在质检领域树立了标杆:传统视觉融入深度学习,自动图像特征提取,基于大量的历史缺陷图片完成模型训练,只要检测物的相似度达到一定程度就完成检测过程,不仅准确率高达99.9%,而且适应性更强。

把简单留给别人,把复杂留给自己

华为南方工厂的AI实践,只是这场人工智能伟大试验的第一步,华为的更大梦想是将这个实践经验对外开放,复制到每一个产线,让每一个工厂都可以成为华为南方工厂这样的智能工厂。

要实现这个目标,何其艰难,需要跨越AI质检设备和企业AI运维两大痛点。首先是缺乏性价比高的自动化设备;而且运维复杂,算法精度、训练能力、算力扩容等方面问题很多。纵观业界,缺少既懂行业知识,又在AI能力上强的综合玩家,这是制约普通工厂拥抱AI的主要问题。

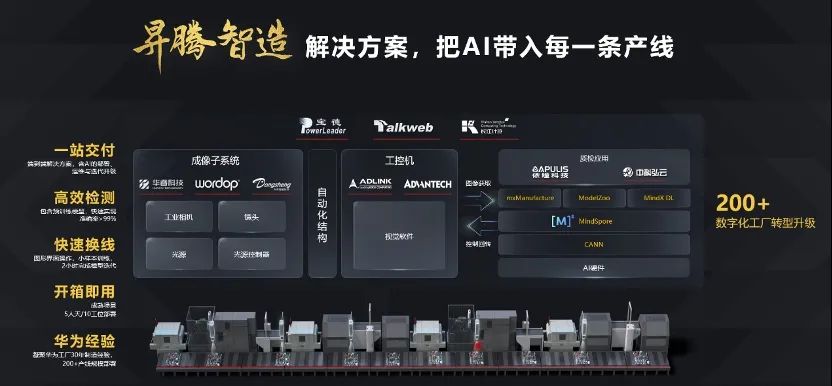

这次发布的昇腾智造方案,就是为解决这个问题而生:昇腾AI使能平台+华为制造成熟AI应用,打造解决方案。

一方面,昇腾智造解决方案打造标准化的AI使能软硬件平台:硬件方面,华为提供从模组/板卡到服务器/集群的Atlas系列化硬件。以Atlas 200 AI加速模块为例,其具有极致性能、超低功耗的特点,可以在端侧实现物体识别、图像分类等;Atlas 300I 推理卡则提供超强AI推理性能,以超强算力加速应用,可广泛应用于推理场景。同时,华为将硬件开放给伙伴,伙伴们打造了一系列面向制造场景的AI硬件,包括AI加速卡、嵌入式AI工控机和箱体式AI工控机等。软件方面,华为提供了昇腾应用使能MindX的全栈软件平台与工具,可以帮助广大应用开发者快速开发AI应用。

另一方面,华为将南方工厂30年制造业经验和200+产线AI规模部署的实用经验凝聚到软件系统中,打造一站式、高精度、支持快速换线、开箱即用的制造行业AI解决方案。端到端解决方案贯穿AI的部署、运维与迭代升级;包含高精度预训练模型,快速实现准确率>99%;图形界面操作,支持小样本训练,2小时完成模型迭代;成熟场景下仅需5人天即可完成10工位部署。对于制造业客户而言,无论是在把AI应用于产线的初期部署、使用阶段,还是中后期的运维和换线需求,都不再困难。昇腾智造解决方案真正实现了把AI以极简的方式带入每一条产线。

目前,宝德计算机在每一条产线部署六个高清摄像头,和边缘智能网关,把整个智能制造贯穿宝德的来料检验、生产制造过程检验还有包装检验,使宝德的整个生产制造过程都做到了可回溯,不仅提高了质量,也大大降低了生产成本。

美的集团 IT 总监周晓玲在昇腾人工智能高峰论坛上介绍,美的与华为合作打造的 AI 质检系统,目前已应用于美的冰箱事业部的底脚检测、LOGO检测、标贴检测等场景,不仅大幅降低检验人员工作量,检测准确率还提高了 10%。

在制造领域的智能化方面,把简单留给别人,把复杂留给自己,这中间的关键就是昇腾智造解决方案。

众人拾柴,星火燎原

值得注意的是,昇腾智造解决方案的背后,除了凝聚了华为在技术、经验等方面的心血,还是一个众创的产物,汇聚了业界的生态力量。

“华为坚持‘有所为有所不为’。只有大家都找到了自己的定位、坚守自己的定位,才能形成合作和分工,有了合作分工,才有生态的基础。华为在人工智能领域的‘有所为’,是指打造以昇腾AI基础软硬件平台为基础的‘黑土地’,支持合作伙伴来‘种庄稼’,如支持最优秀的科学家探索AI前沿应用,支持合作伙伴开发面向各行各业的丰富应用。”华为轮值董事长胡厚崑在昇腾人工智能高峰论坛上这样表示。

这是华为的高明之处,华为搭台,大家一起来唱戏。昇腾坚持“硬件开放、软件开源、使能伙伴、发展人才”的生态战略,构建起一个汇聚广泛力量的人工智能大生态。以昇腾智造解决方案为例,背后就有宝德、拓维信息、长江计算、依瞳科技、中科弘云、华睿科技、沃德普、凌华科技、研华科技、东声智能等众多合作伙伴的聚合之力。

以凌华科技为例,就基于昇腾发布了昇腾AI边缘小站、昇腾边缘AI工作站、增强型昇腾工作站、昇腾AI工控机等众多的AI边缘计算产品,推进AI算力融合在工业智能领域,让AI应用落地在更多工业制造场景。在集成电路行业对集成电路板的品控检测中,凌华科技通过部署搭载Atlas 300I推理卡的工控设备到检测设备上,配以AI深度学习算法,获得了同等算力下较低成本的算力配置,直接提升了10%-50%的AOI直通率。

正如胡厚崑所说,中国的人工智能产业发展走到了一个关键的时间点,关键在于打通AI落地到各行各业的“最后一公里”。只有用生态的力量,探索和建立“专家+行家”的新合作模式,将业界做硬件、软件、算法的优秀公司都汇聚在一起,每个公司都发挥自己最优势的领域,才能众人拾柴火焰高,将AI应用到产业的每一个场景、每一个角落。

以制造领域的AI检测为例,正是生态的力量,让昇腾智造解决方案已经在众多细分场景发挥出价值:在电子组装领域,对螺钉、涂胶等进行检测,将异物识别准确率提升至99.9%以上;针对半导体晶圆进行晶圆缺陷智能分析,将缺失图案识别准确率提升至99%以上;在集成电路领域开展IC品质监控合作,将AOI直通率提升10%-50%;在纺织领域,华为与伙伴将布匹印染的预检效率提升了50倍。

可以说,昇腾AI在制造领域的发展是昇腾所构建的人工智能产业大生态的缩影,这个生态正在蓬勃发展、茁壮成长。数字可以说明一切:目前昇腾合作伙伴已经超过500家,共同孵化联合解决方案600多个;华为与55所全球高校的140多个团队合作开启昇腾众智计划;目前昇腾的开发者人数已经超过35万,昇腾相关课程已经覆盖72所高校的超过10万名学生。

“星星之火,可以燎原”,这是AI在制造领域应用的缩影,华为南方工厂的AI实践,汇聚起华为与合作伙伴的生态之力,推动AI走向中国的每一个工厂、每一个产线,让普通企业也能拥抱AI,迈入智能化时代。