都想帮工厂上云,谁来帮数字转型落地?

共

3644字,需浏览

8分钟

·

2021-09-28 19:54

作者:钱德虎

来源:虎嗅APP

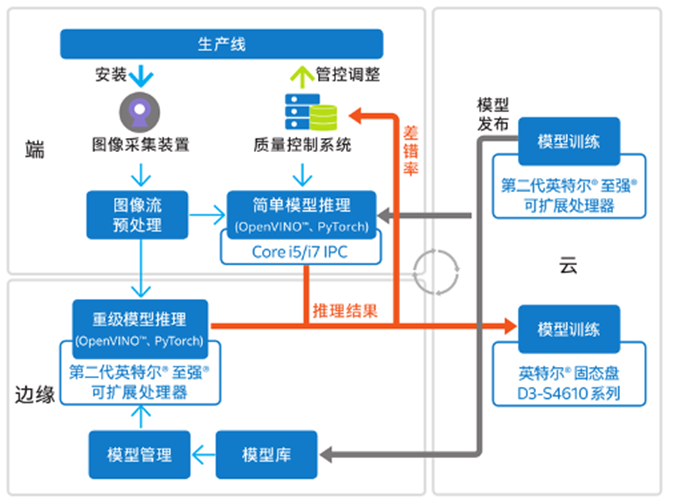

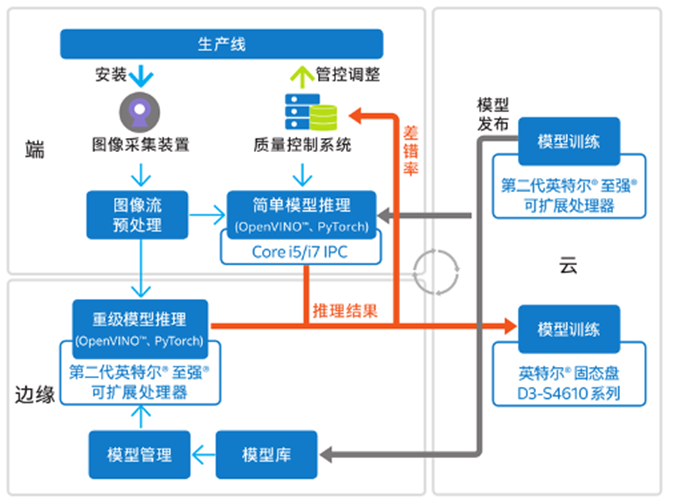

5G, 人工智能与物联网技术的应用,正给转型中的制造业带来数据的爆发式增长。制造业智能化转型最重要的部分,就是让工厂上下每个部分的数据得到高效流通与治理,让数据像燃料一样得到高效燃烧,发挥出更大的价值,构筑起更加高效、弹性的生产流程。IDC预测,2025年,属于数据分析的全球数据总量将增长至原来的50倍,达到5.2ZB。而这些数据,四分之三都将在集中式的数据中心之外的工厂、医院、零售商店中产生、计算。但这些数据并非是孤立存在的,而是与万物相连接。这种连接分为两个方面:其一是连接海量的场景,其二是连接不同的新技术,最终形成一个完整的数字生态,并赋能于企业与国民的经济之中。在“新基建”指导思想的出现,制造业转型被行业频繁提及的今天,很多企业感叹:工业企业行业众多,场景化和数据化也各不相同,针对工业应用场景的多样性,传统集中模式的云计算却未必是最优方案。对他们来说,想要真正融合5G、人工智能、大数据,IoT等技术,并最终实现整体的降本增效,依然面临着一系列挑战。先看一看,智能化程度比较高的制造业企业,是怎么让不同技术密切配合、以适应不同场景的:宁德时代是全球动力电池的龙头企业,而对宁德时代来说,动力电池每一颗电芯都需要经过严格地检测,才能保证质量与安全。这就需要在生产过程中进行严格的瑕疵检测与筛选。整个过程,简单来说就是:通过部署在生产线的IoT设备采集图像,生成数据。随后将数据交给边缘侧(所在工厂)的推理服务器进行标注,并与分析数据库比对给出最终结果,将瑕疵品排除。这还没完,推理结果中如果出现了新的瑕疵特征,那么数据将被上传到云端服务器(宁德时代总部),对所有边缘设备的AI模型进行优化、训练,最终更新新的模型库,并将其部署到工厂。

这种“在靠近数据源头处就近提供边缘智能服务,并与云端服务器相互配合”的模式,被称为“云边协同”。问题来了,在不同产业的数字转型纷纷要求“上云”,云计算技术已经十分成熟的今天,为什么不将这些工作集中在云端进行,而是要用这样一个复杂的方案?相比其他行业,制造业的数字化转型有着这样几点要求“海量数据”“即时交互”和“稳定安全”。比如“海量数据”。一条产线上,为了配合夹具、机械手的工作,需要大量的IoT设备进行数据采集,对比较大的工厂来说,一天就能产生数个TB的数据。其次是“即时交互”。整个流水线是在持续运转的,无论机械控制、瑕疵检测,异物检测,执行起来哪怕是延误个0.2秒,也是一个无法接受的事情,每一道工序都要求即时交互,立刻操作。工业固有的特点,在转型过程中也带来了明显的弊端。一个典型而又广泛的场景是机器视觉领域,影像数据的传输和处理需要占用系统大量的资源,如果所有计算与数据都汇集一处,先传输回核心云端储存与计算,再传回终端执行,整个过程成本高、效率低、时延长,肯定来不及。最终是“稳定安全”,如果采用集中式云服务,一旦网络故障,整个工厂都将受到影响。安全方面,云计算需要将数据上传到云端,对企业来说,整个过程将数据暴露在自己的系统之外,给数据安全带来了更高的威胁。这就是工业化数字转型的难点所在:我们使用手机的过程中,网络有些卡顿、搜索结果不准确、某个软件正在维护,一般对个人都不会产生很大的影响;但在工业领域,这些差一点影响的都是真金白银,工厂老板都是不干的。因此近几年制造业转型案例中,边缘端设备开始频繁出现。通过与人工智能、大数据、5G等技术的配合,形成更加高效与低成本的解决方案。中国信通院牵头编写的《云计算与边缘计算协同九大应用场景》报告中曾对“云边协同”:“边缘计算是云计算概念的延伸,二者相依而生、协同运作。而云边协同,将成为未来的主流模式。”可以说,云边协同等概念的出现与实践,正是为了弥补传统中心化云服务的短板。首先,需要在边缘环境中部署智能设备,使边缘端能够处理这些关键任务数据并实时响应,提供近距离的数据传输与分析,将很多工作部署 在本地,既可以大幅减少对传输资源的依赖与消耗,又可以大幅提升本地响应速度。同时,只靠边缘设备只能处理局部数据,无法形成全局认知。所以在实际应用中仍然需要借助云计算平台,通过收集数据来进行第二轮评估、处理和深入分析,来实现信息的融合治理。确保数据同时满足安全隐私方面的需求,又可以发挥云服务快速迭代刷新的优势。最终,通过分布式计算技术和合理的资源调度管理,把边缘计算节点的算力、存储等资源和云计算资源进行统一管起来,形成“逻辑集中,物理分散”的高效协同平台。这就像眼前的设备与远方的云之间,部署了无数的“分布云”,将一部分云的功能前置、分担掉,打通AI的“最后一公里”,完成了一场算力的迁徙。但“云边协同”体系描绘的图景虽好,想使用好并没有那么容易:正如宁德时代的案例中,整个系统被设计得十分复杂,对稳定性提出了更高要求。这就需要边缘与云端有着更高的一致性。云端、边缘部署设备如果架构不同,为了解决异构运算问题可能要花费更多的成本与精力;如果每一家企业都需要自己从头构建场景,效率和成本都是问题。一方面,可以极大程度地提升效率,降低管理成本,并给企业的经营带来更多的灵活性。另一方面,云、边缘、传输、储存、人工智能、大数据...不同技术之间的协调整合比使用孤立的技术更加困难,如何合理控制成本,平衡好投入产出价值,给更多企业带来了预料外的挑战。智能转型本身就是一笔不小的投入,如何妥善完成转型,做到更高效的云边协同,做好投入与效率之间的平衡,是对很多企业的灵魂拷问。在新的经济动能下,新的生态系统也在慢慢形成,在这样的环境下,能够提供“生态级支持”的技术合作伙伴,要比点对点的技术合作更容易实现数字化转型。换句话说,生态级的难题,需要的正是生态级的解决方案。前文宁德时代的瑕疵检测,使用了来自英特尔的全套产品。在这套解决方案中,宁德时代通过引入英特尔® 至强® 可扩展处理器、面向英特尔® 架构优化的PyTorch以及OpenVINO™ 工具套件等产品与技术,结合动力电池瑕疵检测实际场景,结合AI成功打造瑕疵检测方案,实现了高效的检测质量与效率。首先,实现了传输、算力等系统资源的“负载均衡”。云和边之间负载可以做到灵活移动,边和边之间也可以形成自治的网络,最后甚至可以实现“联邦学习”。瑕疵检测的效率得到了大幅提升,具备了更高的可靠性。其次,借助云边协同的资源调度能力,工作人员更可以实时了解到产线情况,快速定位故障点,掌控全局。同时,检测场景的应对则更加灵活,比如当生产线中出现异物时,同样可以实现“异物检测”。第三,对于企业来说,方案简单、快速见效:英特尔基于X86架构的系列产品,覆盖到了数据的采集、传输、计算、储存等全生命周期。可以最大程度保证边缘端与云端架构的软硬件一致性,减少软硬件适配时的成本与精力的同时,发挥出更高的效率。第四,数据更多是在工厂内部完成处理,减少了数据安全威胁与网络质量对生产的影响。

事实上,在工业应用场景的多样性下,像这样通过云边协同建立起的技术案例还有很多:在精密加工方面,汇川技术基于英特尔® 酷睿™ 处理器以及OpenVINO™ 工具套件,借助云端训练的AI模型在边缘服务器中对采集的产品图像进行推理检测,实时纠偏。实现动态趋势补偿,有效消除累计误差,提升了加工精度。在生产预测上,金风慧能基于 Analytics Zoo 所提供的统一端到端架构,结合多源气象数据,不断使用来自边缘(气象站点)、和其他云端(气象网络)的最新数据进行训练,通过自我学习,以不断迭代的方式提升预测系统的准确率。目前云边协同对工业互联网生产流程的优化的场景,可以总结为:瑕疵检测、精密加工、时序预测、园区管理、企业决策,共五大方向。而在当今的互联世界中,基于英特尔®技术的云边协同案例,正为更多工业化场景带来更高的连接性、可靠性、安全性和可管理性,而诸如宁德时代、汇川技术、金风慧能等尝试,只是其中一些有代表性的应用案例。在这个过程中,技术也正逐渐重塑不同产业的业务流程,以至于整个商业模式。随着云边协同技术的不断成熟,通过技术降低成本之后,就是产线柔性与场景的极大丰富。供需得到了更加合理地分配,企业口中的“降本增效”,也将不再那么遥远了。传统中心化云服务的不足之处,正成为边缘计算发展的重要机会。基于整个制造业产生的案例与背后的数据,将推动行业带来更大的改变。而这,需要的则是中国制造行业,与像英特尔这样底层技术提供方的共同努力。

点赞

评论

收藏

分享

手机扫一扫分享

举报

点赞

评论

收藏

分享

手机扫一扫分享

举报