微型机器人需要微型电池,如何才能设计出更小的电池

大数据文摘出品

来源:Nature

编译:Hippo

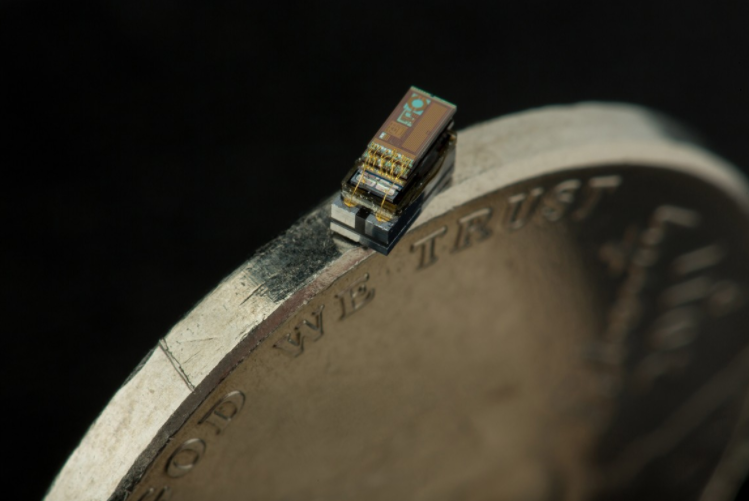

只有盐粒大小的计算机、传感器和机器人正在开发中,它们可移动,并能检测光、声、压力、化学物质和磁场。

它们不到1毫米长,只有几百微米那么厚,可以处理信息并进行无线通信。它们的用途广泛,从医学诊断、手术、脑部监测到跟踪蝴蝶和农作物状态无所不能。

那么如何给它们供电呢?

目前最小的电池面积约为2平方毫米,是“尘埃”芯片的数倍也,不足以持续驱动设备的复杂功能。因此,智能“尘埃”芯片一般依靠外部电源,例如太阳能电池板。但是,这样它们就无法在晚上或大雾天工作了。

显然,电池需要缩小。

但是,你很难将所有组件压缩到更紧凑的空间中。另外,它们还需要内置到微型设备中,这就像特斯拉在使电池成为其电动汽车不可或缺的一部分方面所做的努力,只不过这是在一个更小的维度上。

紧凑型电池(例如锂离子电池)是使用湿化学方法生产的,例如,将材料的浆液涂在金属箔上。调整材料的成分只能在一定程度上提高性能。

相比之下,微电子工程师使用诸如蚀刻和沉积之类的方法雕刻半导体晶片以实现某些改进。但是,这些方法不适用于电池材料。对于电池来说要想提高需要从根本上重新设计。

微型电池需要同时在两个领域取得进步以提高电荷存储能力,分别是能量密集和耐用性材料,同时还要考虑精巧的架构来缩小和组合部件。

我们已经真实感受到了将电化学和微电子技术结合起来有多么困难。这些学科是各自独立发展的。微电子工程师努力将新材料(例如活性聚合物)纳入其工艺,交叉污染以及热性能和电子性能不匹配是常见问题。同时,电池和材料科学家通常对材料某一种参数的优化感到满意,却没有考虑其用于设备和电路中的实际情况。这就是为什么我们在实验室中建立了一个跨领域的跨学科团队的原因。

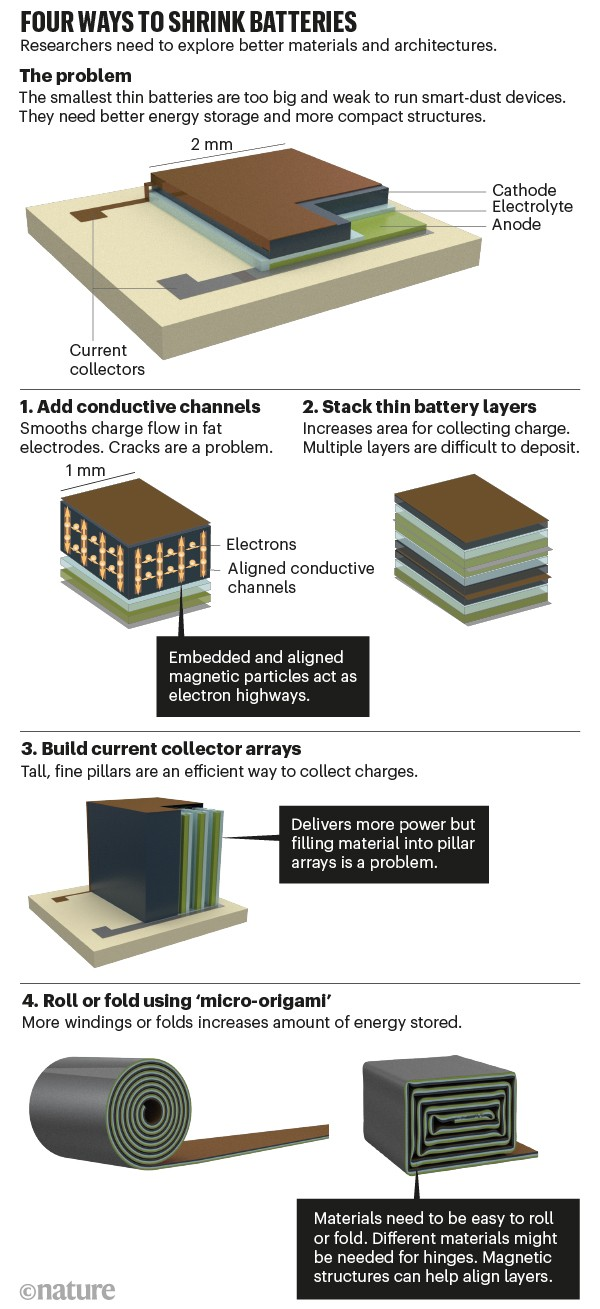

缩小电池的四种方法

电池本质上就像一个多层的三明治。

两个电极将电能以化学能的方式存储起来。在两者之间,电解液在不发生短路的前提下调节电荷的流动。连接电极的两个金属集电器将电源引到外部电路。但是,电极越小,它们可以容纳的电荷越少。裂纹和其他缺陷可能会阻止电子流动并导致电池故障。油脂材料层中离子和电子的弯曲通道也会增加电阻。

为了避免其中一些问题,最小的电池非常薄,但并不强大。它们的单位面积能量密度很低,大约是一厘米大小的锂离子纽扣电池的1/800。面积为2平方毫米、厚度为150微米的薄膜电池可以为一个简单的温度传感器供电2天,但无法支撑一个小时的数据传输。

下图展示了较小的空间中存储更多电荷的四种方法。

一是在厚电极上增加导电通道。就像涂了油漆的高速公路车道一样,嵌入的成排的磁性粒子能使电荷平稳移动。但是,这种方法尚未在毫米级的尺度上得到验证。精确地设置粒子链很困难,而裂缝仍然是一个难题。

二,将许多薄的“电池三明治叠”在一起。这样可以使电荷干净利落地流动。但难点是可靠地叠置很多层,更不用说保持它们对齐了。例如,退火一个电极层所需的高温可能破坏下面的另一个电极层。有些材料不能很好地放在其他材料之上。随着堆叠的建立,不匹配也会增加。缺陷可能会导致间隔较近的电极之间发生短路。

第三,重新设计集电器。将它们构建为支柱而不是片材,从而形成三维结构,增加与电极、电解质的接触面积,以此提高吸取功率的效率。例如,通过蚀刻到硅晶片中来构建此类精细的三维结构是可行的。但是,将其他步骤(例如涂层电极材料)也包括进来,想用这一技术组装整个设备是极其不可取的。在微尺度上尚未实现。

第四、使用“微型折纸”将薄膜折叠或卷曲。在更大的尺度上,这一工艺用手工就可以做到。在商用块状或圆柱状电池中,使用折叠机或卷绕机完成这一工序。在毫米级尺度,自组装是另一种实现方法。薄膜可以通过内置和释放张力来卷起。我们的小组使用微型电容器来做到这一点,也就是是夹在金属之间的电介质薄片。但是,就像卷起海报一样,很难将薄膜缠绕数百遍而不会错位。磁性引导的方法可以有些帮助:将少量铁磁性材料掺入电池膜中并施加磁场可使卷曲过程保持正常。尽管我们已经用电容器实现了这一点,但是电池组却很难处理。它们更厚,机械性能更难预料。

折叠更具挑战性。就像对一张纸重复折叠多次一样,随着堆层的逐渐增加弯曲所需的力也随之提高。合页会积聚应力和裂纹。“自折叠”过程需要考虑所有这些细节,例如将不同的材料合并到合页中。但是,对齐所有层和组件仍然很困难。

我们估计,将薄膜电池折叠30次到适合最小计算机(0.14 mm2)的面积,一次充电即可为它供电至少100天。许多智能“尘埃“应用将需要功能更强大的电池,这些电池需要折叠数百次。

提升材料

微电池还需要材料方面的进步,以便可以将薄膜制作得尽可能薄,以辅助微折纸并增强电荷存储。锂离子和水性锌电池是最成熟的化学方法。挑战在于以与半导体技术兼容的方式制造它们。

在锂离子电池中,阴极材料(通常是金属氧化物,例如LiMn2O4和LiCoO2)可以通过蚀刻或剥离多余的材料小规模得以实现。阳极(通常是石墨)和电解质较难处理,电解质通常由液态有机化合物制成,浸入基质或隔板中,可以形成固体电解质。但是,陶瓷非常薄时会失去导电性,并且很脆。可以对聚合物进行塑形,但是必须对聚合物进行塑形(比如离子蚀刻和光固化),在易于形成或断裂的分子链中建立链接来进行微调。其他方法也需要改进,例如在气相中旋转镀膜或沉积聚合物电解质。聚合物电解质的电导率也需要提高,才能与液体电解质竞争。

需要容纳更多电荷的阳极。硅和锂阳极正在研究中。但是它们需要稳定下来。硅与锂发生反应,在电池充电时会发生膨胀,最终使电极粉碎。纳米技术可以避免这种损坏,例如通过将硅包裹在石墨烯纳米片中并使用聚合物来适应体积变化。同时,这些解决方案还必须适用于芯片制造。

由金属锂条制成的阳极的使用寿命也很短。当电池运行并在充电后锂会被剥离。但是更迭过程并不完美,阳极在数百个循环中逐渐磨损。锂需要在微细加工过程中得到更好的管理。一种方法是避免使用金属条,并在充电过程中由仍然存在于电解质中的离子有效地构建锂电极。这种在5平方毫米芯片上的电池可以循环充电80次。这距离植入式医疗设备所需的5–25年的使用寿命还有很长一段距离。

含水锌电池也需要更好的电极。用作阳极的锌可以有效地存储和释放离子。酸性电解质可以比典型的碱性电解质更好。但是锌溶解在酸中并释放出氢,因此必须用防腐层保护阳极,或者需要对电解质进行改性以释放更少的质子。同样,阴极(通常由MnO2和V2O5等金属氧化物制成)易受酸腐蚀,并需要阻挡层。

此类电池还需要在更高的电压下工作,至少大于2V,这样会发生水分解反应。由于这一反应消耗能量,因此需要克服该问题。需要探索所有涉及带电电荷的中间离子(包括H +,Zn2 +,Mn2 +和OH-)及其与电极材料的相互作用的途径。聚合物基电解质可能会为水分解提供缓冲。

其他电池化学方法正在出现,例如使用Mg,Ca,K和Na离子的化学方法。这些都还不够成熟,无法制造微型电池。

下一步怎么办?

材料和微电子研究人员需要相互学习。当一种材料在实验室中运行良好时但是在真正的设备中几乎不能应用时,是一件很令人沮丧的事。我们必须走到彼此的实验室工作台边,花几天时间设计和制造彼此的原型,并理解彼此的难点。例如,聚合物电解质如何承受在其上方对金属层进行建模所需的湿化学作用?在电池堆中给定位置和层的晶片芯片上,需要新工艺来合成材料。

诸如美国材料研究学会、美国化学学会和美国物理学会之类的材料会议应该邀请电子工程师参加有关能量存储的议程。而诸如VLSI国际研讨会等电子会议有关半导体技术的环节应邀请材料科学家分享他们在电池化学方面的最新知识。一个很重要的目的是为提升微电池性能和目标规范制定联合技术路线图。

在机器学习算法的帮助下,计算机建模必不可少。实验上要求优化结构和材料。材料的任何变化(结晶度、厚度和合成路线)都会改变薄膜的力学性能,稳定性和折叠性能。需要进行繁琐的工作来优化每个参数,例如张力或电池化学成分。设计人员需要了解电化学和机械性能如何影响自组装过程。

需要制定计划来生成和共享电池和微型设备的可复制数据。伊利诺伊州能源存储研究联合中心和“欧洲2030+电池计划”倡议促进了向下一代电池的合作,包括智能应用、耐用材料和工业制造。

大学需要提供材料化学和微电子技术的跨学科课程。资金应同时来自这两个领域。中国正在朝这个方向迅速发展。8月,中国教育部设立了一个跨学科的学科,将电子、工程、材料、化学和物理相结合,并将其与自然科学等纯学科相提并论。已投资超过20亿美元在全球领先的研究机构香港科技大学在中国广州建立新校区。它将遵循中心集成模式。例如,功能中心将融合材料和微电子学知识,以提高将微型或纳米设备集成到多功能组件中的能力。德国开姆尼茨工业大学开设一门类似的课程,称为微纳米技术材料学(materials in micro- and nanotechnologie)。它融合了光子学、电子学、生物技术、微机器人技术和能量存储,为学生为未来的从事复杂微系统工程做好准备。

通过协同努力,微型电池将在十年之内为无感知计算和普适计算技术铺平道路。

相关报道: