原来中国这么早就开始光刻机研发了,那为何现在还是沦落到受制于人的局面?

1977年5月召开的光刻机座谈会

本文来自@爱集微

光刻机是大系统、高精尖技术与工程极限高度融合的结晶,被誉为集成电路产业链“皇冠上的明珠”。

20世纪50年代,美国研制出接触式光刻机,70年代,美国Perkin-Elmer公司研制成功1:1投影式光刻机,随后美国GCA公司推出“分步重复精缩投影光刻机”,将投影光刻的比例发展到1:5或1:10。

分步式光刻机的概念提出之后,光学光刻机的技术路线就基本上稳定下来了,后续的光刻机基本上都属于这种类型。差异只在于光源的变化。

日本的尼康和佳能于20世纪60年代末开始进入光刻机领域。中国利用光刻技术制造集成电路,大致也开始于同一时期。

1965年,我国第一块集成电路在北京、石家庄和上海等地相继问世。

上文中提到,1974年9月,第一次全国大规模集成电路工业会议召开,国家计委在北京召开《全国大规模集成电路及基础材料攻关大会战会议》,拟定的目标是【1974~1976年期间,突破大规模集成电路的工艺、装备、基础材料等方面关键技术】四机部组织京沪电子工业会战,进行大规模集成电路及材料、装备研发,突破超微粒干板、光刻胶、超纯净试剂、高纯度气体,磁场偏转电子束镀膜机等材料、装备。

1975年12月,第二次全国大规模集成电路会议在上海召开;1977年1月,第三次全国大规模集成电路会议在贵州召开。

这三次会议,可以说直接导致了上世纪80年代前后,中科院系统、电子部系统、地方各研发单位光刻机成果的第一次大爆发。

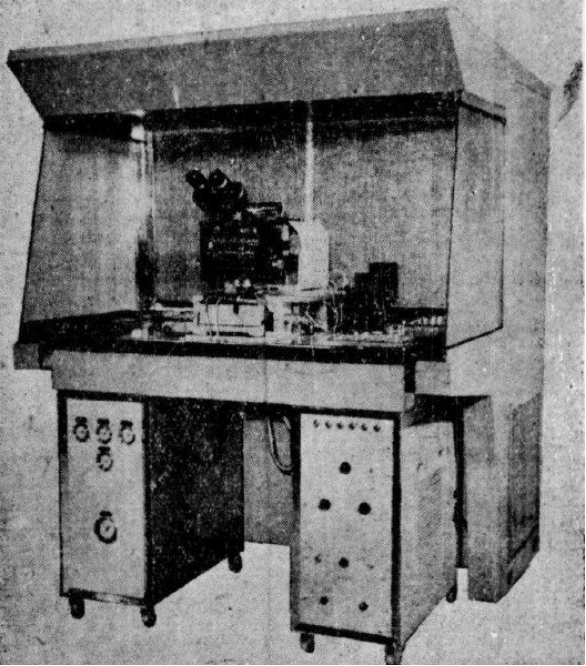

根据现存最早的国产光刻机的纪录,是1445所在1974年开始研制,到1977年研制成功的GK-3型半自动光刻机(吴先升.φ75毫米圆片半自动光刻机[J].半导体设备,1979(04):24-28.),这是一台接触式光刻机。1978年,1445所在GK-3的基础上开发了GK-4,把加工圆片直径从50毫米提高到75毫米,自动化程度有所提高,但仍然是接触式光刻机。

GK-3光刻机(刘仲华.GK—3型半自动光刻机工作原理及性能分析[J].半导体设备,1978(03)

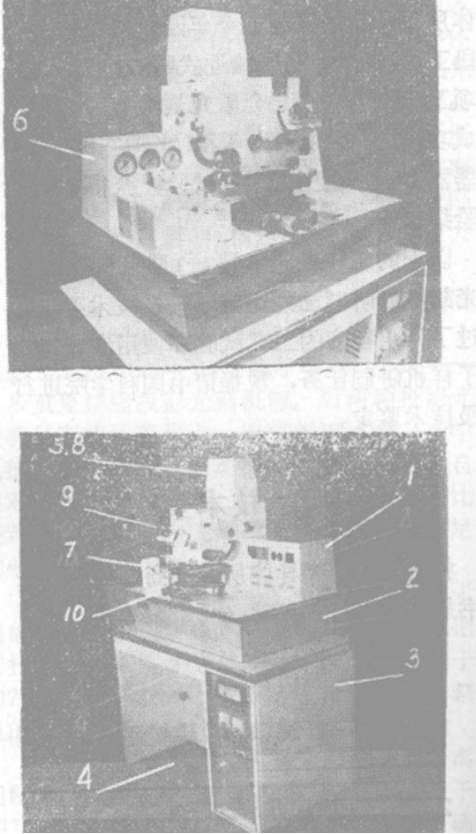

1980年左右,中科院半导体所开始研制JK-1型半自动接近式光刻机,于1981年研制成功两台样机,完成第二阶段工艺试验,并进行模拟4K和16K动态随机贮器器件的工艺考核试验。同年,上海光学机械厂的研制的JKG—3型光刻机通过鉴定与设计定型,该机型是我国第一代半自动接近式光刻机。

图:JK-1型光刻机整机照片

由于美国在50年代就已经拥有了接触式光刻机,相比之下中国落后了近二十年。同时国外从1978年开始转向分步重复投影光刻,此时中国科学界也已认识到,分步投影光刻技术的优越性,但限于国内工艺基础差,难以实现。

但是根据八五、九五期间我国微电子技术发展的要求,迫切需要相当数量的分步光刻机,而当时国际上一台i线分步光刻机的售价是160万美元,一台准分子激光DSW光刻机的售价是210万美元,一套g线DSW光刻机也要120万美元,如果全部采用进口设备,当时的国家财力也难以支持。

在此背景下,1978年世界上第一台DSW光刻机问世不久,机电部第45所就开始跟踪研究分步式光刻机,对标美国的4800DSW。

1985年,研制出了BG-101分步光刻机样机并通过电子部技术鉴定,认为达到4800DSW的水平。如果资料没有错误,这应当是中国第一台分步投影式光刻机,采用的是436纳米G线光源。

同样在1985年,中国科学院上海光学精密机械研究所研制的"扫描式投影光刻机"通过鉴定,为我国大规模集成电路专用设备填补了一项空白。按照这个时间节点算,中国在分步光刻机上与国外的差距拉近到7年左右(美国是1978年)。

可以看出,国产光刻机研发在上世纪70年代后期起步,直到80年代后期,技术一直在推进,并且取得了一定的代表性成果。

"贸工技"风潮盛行,国产光刻机研发开始脱节?

20世纪50至80年代初期,中国半导体产业蓬勃发展,几乎与世界同时起步,这也是国产光刻机研发的关键产业背景。但是进入80年代中期后,中国却“掉队”了。

此时的日本半导体产业已经发展成为令美国也忌惮的霸主,到了1984年,在光刻机领域尼康和GCA平起平坐,各享三成市占率,Ultratech占约一成,Eaton、P&E、佳能、日立等每家都不到5%。同一年,ASML诞生。

在整个行业积极探索新技术的时候,由于价格高昂和“巴统限制”,“巴统”不批准向我国出口先进设备,国外工艺线已用0.5µm的设备时,却只对我国出口1.5µm的设备,整整差了三代。此外,在80年代,“巴统”规定对我国出口的DSW光刻机,镜头NA必须小于0.17,即只能有2µm以上的分辨率。

也是在这个时期,国内“造不如买”的思想开始盛行,"贸工技"风潮一时盛行,在集成电路等产业也渐渐与国外脱节。产业抛弃了独立自主,自力更生的指导方针,盲目对外开放,中国独立的科研和产业体系被摧毁,研发方面是单打独斗,科研成果转化成商业化产品的微乎其微。

国产光刻机研发的脚步大大减缓。到1990年3月,中科院光电所研制的IOE1010G直接分步重复投影光刻机样机通过评议,工作分辨率1.25微米,主要技术指标接受美国GCA8000型的水平,仅相当于国外80年代中期水平。

这个时期国外光刻光源被卡在193纳米无法更进一步已经长达20年,科学家和产业界一直在探讨超越193纳米的方案,台积电在2002年提出了浸入式193nm技术方案成功解决了这一难题,使得光刻机技术进入到新的阶段。

而这时国家科技部才组织实施“十五”863计划“100纳米分辨率193纳米ArF准分子激光器步进扫描投影光刻机”重大项目的研制与攻关,计划在2005年完成试生产样机,2007年小批量生产。

2002年国家在上海组建上海微电子装备有限公司(SMEE)承担“十五”光刻机攻关项目时,中电科45所将从事分步投影光刻机研发任务的团队整体迁至上海参与其中。

2008年国家又启动了“02”科技重大专项予以衔接持续攻关。至2016年,上海微电子已经量产90纳米、110纳米和280纳米三种光刻机。

但是,走在世界前沿的ASML已经开始EUV光刻机研发,并于2010年研发出第一台EUV原型机,由于成本过于高昂由三星、台积电、英特尔等公司共同入股推动研发,若干年后,ASML成为7纳米以下制程光刻机的唯一供应商。国产光刻机至此落后ASML超过20年。

-- END --

加所长微信:bsmyjsa,拉你入群。