供应链里的批次管理,你了解多少

批次是供应链中一个非常重要的概念,批次管理做的好,对整个企业的供应链管理水平都是极大的提升,但好的批次管理需要业务和系统的双重支持,缺一不可。本文,跟着木笔的脚步一起来了解一下批次管理里的这些事吧!

“良知和理想是不会消失的,不因富贵而逝去,不因权势而凋亡。”

最近二刷了《明朝那些事》,依旧爱不释手,在我看来,不管网络上有多少专业人士对其质疑,都不影响其成为一部伟大的著作,至少它将枯燥的历史写成了小说般精彩,让每个历史人物都变得生动起来,它将那些几百年前发生的悲良和凄惨的故事背后展现出的古人心中的良知、公道、纯粹和血性跃然纸上,带动无数像我这样的历史小白喜欢上了历史,这是对当代人最好的教育,贡献不可谓不大。

一本书带动一股正向的历史潮和爱国潮,即便本身存在一些不严谨,也不能否认它的伟大。

在精益供应链管理里,我们需要对入库和出库的每一批商品都能有严格的系统管理,这样才能保证每一个商品的每一次进销存都能得到有效的控制,从成本、质量和效期管理上取得最优解。而要在数万、数十万个SKU的库房中对每个SKU做到有条不紊,就不得不引进批次管理。下面就跟着木笔一起了解一下供应链里的批次管理吧!

所谓批次管理,通俗的讲就是是对入库的每一批商品加以标记,每一批货都能对应一个批次,用于商品在采购、仓库和财务环节更精细化管理。

为了更好的了解批次管理的作用,我们先讲一个故事:

A公司和B公司都从供应商Z处采购齿轮并生产组装自己的机械设备,近日得知9月份生产的那一批齿轮存在严重的质量问题,需要紧急停用并召回,而9月份之前的产品都没有问题,可以继续投入生产。A、B公司的质量副总接到消息以后,都第一时间下决策通知采购部和仓储部:冻结9月份入库的批次,并按供应商的要求做退供处理,保留9月份之前的配件继续生产,不影响成品交付。

A公司采购部接到指令后,第一时间在ERP系统中将9月份入库的那批货找出来,并创建了退供单,当天下午便完成了退供出库;B公司采购接到指令后开始为难了,因为每次采购进来的商品都是堆放在一起的,外表看起来都是一模一样,根本没法区分出来哪些是9月份的批次……

以上故事很好的诠释了批次管理在供应链中的作用:A公司因为有批次管理,能很容易就找到出问题的商品,而B公司没有批次管理,只能听天由命了。

在供应链业务中,批次管理的意义体现在如下几个方面:

(1)区分不同批的来货,在系统和实物层面分开存放,单独管理,让商品管理更加精益化,出问题可以及时追溯;

(2)区分不同供应商和不同的采购成本,按批次管理不同时期的采购成本,财务账目更加清晰;

(3)通晓每个商品的库龄,优先处理近效期和高库龄商品,提前预警,告别管理混乱和账实不符。

只有对每一个入库的商品做到批次管理,才能系统层面全方位无死角的监控和管理好每一个在库商品,做到心中有数、游刃有余。

在供应链里有很多和批量管理比较类似的术语,很多朋友初次接触时会混淆,我们重点解释一下批次、批号和波次的区别:

(1)批次:指入库批次,是商品在采购入库环节,针对同一批来货的区分标识,批次的划分主要用于企业内部管理,只在企业内部流转使用,始于入库,止于出库,出库以后就无效了。

(2)批号:食品、保健品、医药等对效期要求严格的行业,生产厂家在商品出厂时会为每一批商品赋上批号、生产日期和有效期,并印刷到包装上(如下图)。批号是生产厂家为每一批生产出来的商品安排的身份证号,一旦产生,就会跟着商品流转到供应链下游的各个环节,不可再被修改,它相比批次,更具有权威性和全局有效性,具备更长的生命周期。

▲药品的批号

(3)波次:一般用在仓库出库环节,按照系统设定的波次规则将一波具备相同共性的订单集中到一起操作拣货和发货,减少重复性操作,例如需要将今天下午16点之前需要发出的订单一起下发库房拣货,那么这些订单就可以生成同一个波次号下发。出库波次是以订单为视角的组合,和批次没有必然联系。

我们讲个故事来串一下三者的联系和区别:

W 公司从供应商处采购了一批2021年10月1日生产的药品SKU A ,出厂批号为211001003,供应商10月20日送货到仓库,仓库收货后,在WMS系统中生成了自己的入库批次号LT211020034,并将这一批货单独存储和结算。之后,商品上架到平台上售卖,被用户下单,仓库根据下单时间的早晚,将上午11点前下单的50张订单合成一个波次拣货出库,波次号为W10921,其中波次中只有8单中包含SKU A。

批次管理与行业、商品管理要求紧密结合,行业不同、商品属性不同,对商品的管理方式不同,都会影响批次的生成,所以在设计批次规则时,我们需要针对不同的模式和业务现状设定不同的批次规则。

先说行业,比如食品、保健和医药行业,都有比较严格的效期管理,所以批次管理必须考虑到不同的效期,而3C数码、图书和普通的大宗商品,效期的诉求并不强烈,自然就不需要商品的效期了。

再说商品管理的诉求,有些企业要求每一批到货都要严格记录不同的批次,这样就能追溯到每一批商品,而有的企业要求只要是一个采购单中的商品,就视为一个批次。

无论哪种批次管理方式,都没有绝对的好与坏,都是基于成本和精益管理之间的博弈。批次管的越细,精细化程度越高,随之带来的是存储成本和操作成本的上升,而管理的越粗犷,供应链成本越低,但精益化程度越低,对每一批商品的管控力度自然会变弱。

木笔列出常见的几个批次生成维度供大家参考:SKU、采购合同号、采购单号、供应商、入库日期、采购单价、生产日期、有效期 。在实际业务场景中,可以根据这几个维度灵活选择使用,在被选用的批次维度中,到货商品的任何一项不同,都会被生成一个新的批次号,以示区分,如果全部相同,才被视为同一批次。

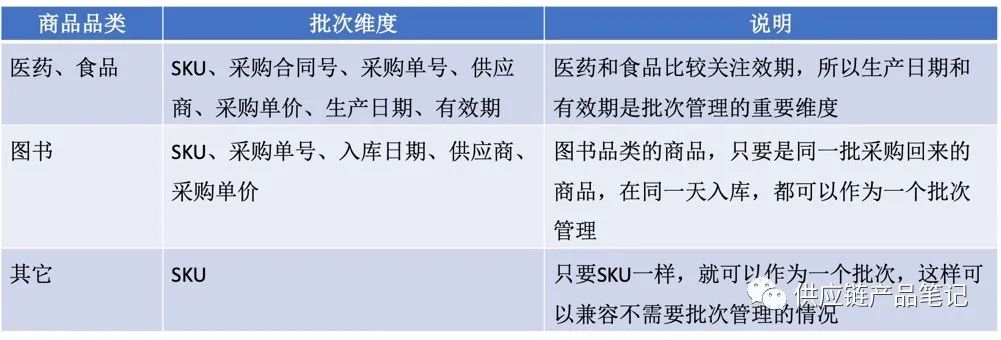

在经营多品类的企业,往往会存在不同品类的商品,需要不同的批次管理方式,为了兼容,做系统设计时,可以针对不同的商品品类配置不同的批次维度,如下图所示,医药、食品、图书和其它品类都可以做批次管理,但品类不同,批次的生成规则会有所不同。

▲按商品品类配置批次

有些系统设计时,会将仓库作为批次的一个维度,个人觉得这样不太合理,考虑到商品会在多仓之间调拨的情况,批次一旦生成了,最好不要因为仓库的变更而发生变化。从财务成本上考虑,同一批货,如果只是送往不同的目的仓,也应该属于同一批次,否则ERP系统中会因为商品在不同仓库之间的调拨频繁调整批次成本。例如,A仓入库某商品100个,记录批次为LT01,当A仓向B仓调拨50个,B仓入库应该记录本批货批次为LT01,而不应该生成一个新的LT02批次。

入库批次的生成时机有两种推荐方式:一是在采购系统或ERP中创建采购订单时按照批次规则生成好以后,传给仓储WMS系统;二是在WMS系统中收货时,根据实际到货情况生成。个人推荐方式二,因为入库时的信息是最准确的,在入库时生成,可以避免很多提前生成但又发现信息错误,需要修改的情况。

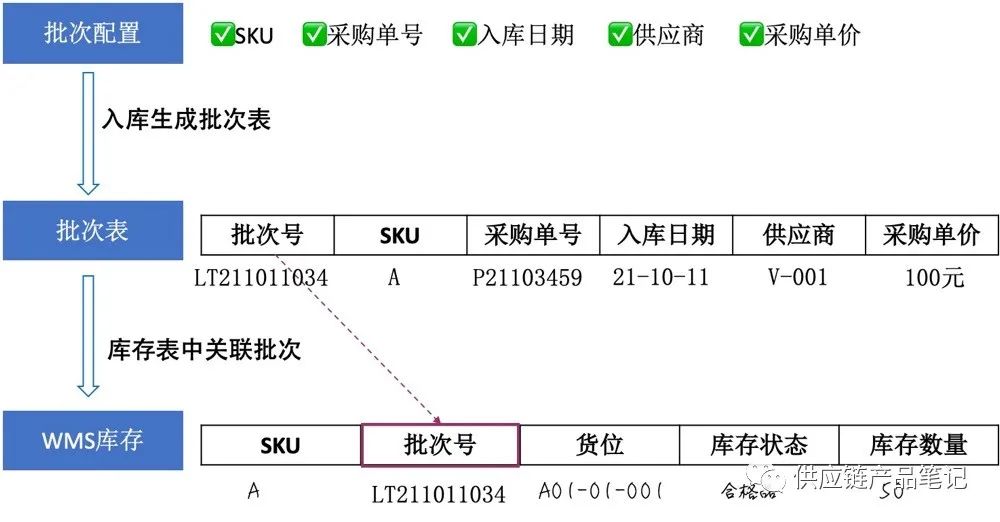

商品入库后,会根据批次规则为每一批商品生成一个唯一的批次号,对批次的管理,最好设计一个独立的批次表用来存储批次信息,与库存表分开,在库存中通过批次号关联批次表。具体实现做法为:每一批商品入库时,基于批次配置策略生成批次表,在记录库存时,在库存表中绑定批次号,记录此批次的批次货位库存。

这样做有两个好处:一是将批次表当做基础数据全局共享,所有涉及到批次计算的地方,都可以从此表中获取,例如A仓已经生成了某批次号,如果B仓也来了同一批货,可以继承A仓的批次号,无需重新生成了;二是便于扩展,当后续需要对批次维度进行调整时,只需要调整批次配置和批次表,不会对核心的库存结构产生影响,保证了系统的稳定性。

下面我们举个例子来了解一下批次和批次库存的生成逻辑,如下图所示:

(1)考虑到某商品品类的批次管理诉求,仓储经理老王提前配置该品类的批次维度为SKU、采购单号、入库日期、供应商和采购单价 5个维度;

(2)采购部从供应商V-001处采购了一批商品A,采购单号为P21103459,单价100元,10月11日,供应商到货50,由仓储收货组收货入库,WMS系统根据商品A的品类查找批次配置,并根据SKU、采购单号、入库日期、供应商和采购单价这5个批次配置维度在现有批次表中查找是否有满足条件的批次,找到一条批次号为LT211011034的批次记录。

(3)上架员将本批货上架到A01-01-001货位上,WMS批次库存表中记录批次LT211011034在A01-01-001上的库存数量为50,并记录库存流水日志。

▲批次表与批次库存

在库房现场管理过程中,需要在上架环节增加功能限制,将同一商品的不同批次分开存放,以免混放到一起不好区分。

批次在供应链中的具体应用主要体现在如下几个环节:

(1)入库环节,根据批次配置规则生成商品批次表

(2)商品上架以后,在WMS库存表中记录每一批商品的批次货位库存

(3)采购系统(或ERP)中记录每一批次的商品的到货数量及采购成本价

(4)财务系统记录每一批次的商品成本价,与供应商结算

(5)出库环节,根据出库策略为订单分配合适的批次和货位,指导拣货员拣货,默认推荐使用先进先出法(即先入库的批次,先发货)

(6)日常管理过程中,根据批次关注高库龄和近效期的商品,及时预警和催销处理

(正文完)